当I-Connect007团队第一次到GreenSource参观时,负责为我们介绍的GreenSource副总裁Alex Stepinski首先向我们介绍了表面制备和电镀,他说:“我们采用了安美特的水平生产技术。安美特的一站式解决方案在GreenSource已经运行了一段时间了,设备和化学药水均来自德国,他们到现场为我们配置好了所有东西。我们最主要的三家供应商分别是安美特、Schmoll和AWP。我们会定期得到安美特从德国提供的直接技术支持。我们与安美特真正做到了技术开发合作。”

安美特的设备是GreenSource Fabrication有序运营的核心。在一周的参观过程中,我们深入了解了安美特在GreenSource的安装情况。我们与安美特派出在现场监督安装的4位代表进行了几次交谈,他们包括:北美电子业务总监Moody Dreiza、全球电子营销及企业技术培训总监Daniel Schmidt、全球原始设备制造商(OEM)新技术/新方向总监Kuldip Johal、GreenSource系统工程师John Foley。我们的对话涵盖了GreenSource工厂中每一条安美特生产线的具体详情。我们还讨论了为实现Stepinski的最高生产灵活性愿景,而专门为GreenSource单独开发的设备和化学药水,以及其功能和独特创新。

Barry Matties:能否简述一下安美特在GreenSource的设备安装概况?

Daniel Schmidt:截至目前,GreenSource总共安装了8条安美特的生产线,其中包括3条电镀铜生产线、2条化学镀铜生产线、2条表面处理生产线和一条直接金属化生产线。GreenSource还采用了安美特的多种湿处理化学工艺,例如我们的高均镀力化学镀铜(Printoganth T1)、盲微导通孔填充工艺(Inpulse 2HF)、镀通孔电解液、BMV和敷形电镀(Inpulse 2THF)、用于敷形或薄镀的电解液(Inpulse 2HT)、激光直接钻孔预处理(BondFilm LDD SR)、高铜负载粘合力强化(BondFilm HC)以及我们的ENIG工艺(Aurotech DC)。

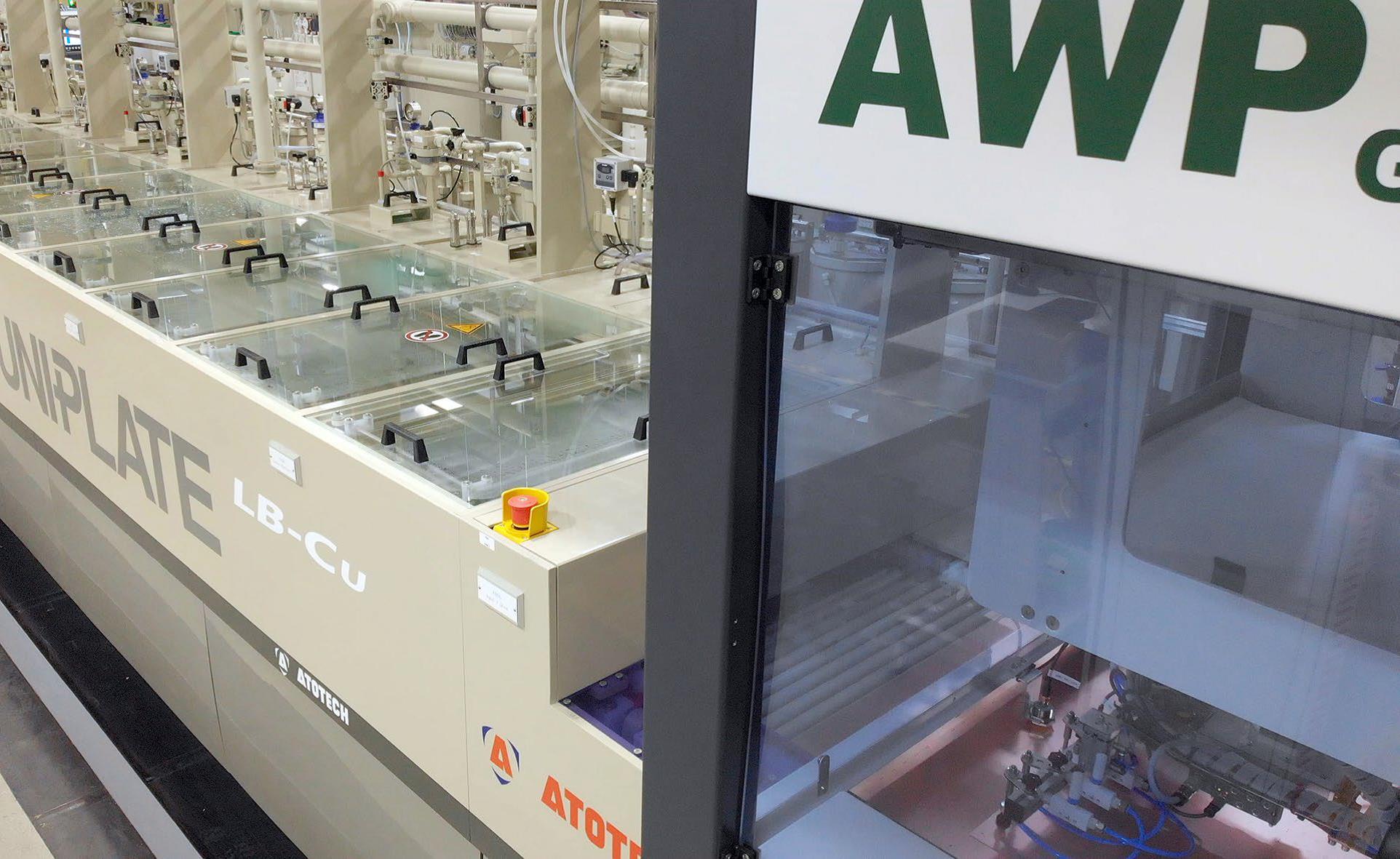

图2:GreenSource Fabrication内的安美特水平生产线(左:化学镀铜生产线;右:棕化生产线)

Matties:你们做了哪些工作来遵从GreenSource对系统到软件集成的要求?

Schmidt:我们的解决方案带有一个完全集成的通信接口,它可以转换安美特的硬件和工艺数据,并实时与多个平台安全地交换这些数据,例如SEMI(半导体设备和材料组织)设备通信标准(SECS)、通用设备模型(GEM)、开放平台通信(OPC)以及主机制造执行系统(MES)软件。这使得工厂能够集成多个工具集,从而可优化生产率和提高良率。我们总是能够满足客户要求,并使设备能够以低化学品、低水和能源消耗量运行。与此同时,我们可以确保最少的废料(例如废水和带出化学溶液),对于GreenSource工厂来说,这正是Alex想要达到的目标。

Matties:这些设备中有哪些首创的新功能呢?

Schmidt:GreenSource特别要求要安装新的冲洗系统,可实现冲洗溶液的高流动,同时采用循环水来代替净水反复使用。当使用循环水时,藻类生长会引发问题,所以我们在系统中安装了新的装置,以避免冲洗液中藻类生长而产生颗粒物。需要了解的一点是,当在制板离开化学工艺槽时,在制板上会有废化学溶液。这时需要消除带出液以便停止其在板上继续进行化学反应,使在制板准备好进行下一个工艺步骤(必须清洁),并且避免污染下游的工艺步骤。

生产线中我们使用的滚筒配置和每个模块出口区域的机械设计能够将在制板上的溶液带出减少至最低,然而,化学溶液还是会残留在钻孔中和板的边缘上,以及在表面上留下非常薄的液体膜。通常,工艺化学品对污染非常敏感。因此,稀释因子必须非常高,才能满足现行业所要求的化学槽长寿命和工艺可靠性。对于先进的高密度互连(HDI)产品的化学镀铜工艺,稀释因子必须达到1:10.000。在水平系统中,必须使用配备先进流体装置的三次或四次冲洗,以在钻孔中和板表面实现足够的溶液交换。

GreenSource这套系统的概念是通过电导率控制高流量集中冲洗,结合了pH值和电导率控制的三次冲洗,有助于实现这些目标。而简单的冲洗概念,只能通过使用大量的水来实现。在电镀方面,我们安装了先进的UniplateIP2电镀线,这类电镀线在亚洲市场被认为是最先进的。如今,我们已经在全球安装了数百台。GreenSource是第一个安装最先进的IP2电镀机的美国工厂。

Matties:还有其他创新吗?

Moody Dreiza:GreenSource是第一个在同一台电镀线中使用不同化学配方的客户。我们可以在电镀槽中加入一种溶液用于生产,再将这种溶液泵回储液罐,然后在这条生产线上换上另外一种溶液,进行其他产品的生产。这是当今市场上独一无二的配置,对我们来说,设计并提供这种系统是一项伟大的成就,这能够为我们的客户提供灵活性非常高的工艺。

Matties:John,你是客户经理,能为我们按照生产顺序详细介绍一下GreenSource安装的所有安美特设备吗?

John Foley:这里安装有几套从内层到外层的不同系统,以及多个版本的BondFilm产品,它们采用了我们特殊的棕化工艺。一条是高铜负载生产线,这是美国引进的第一条;另一条是BondFilm LDD SR,它用于减少激光钻孔后进行去钻污处理时的飞溅。去钻污是我们在这里安装的第三套系统,它使用了我们的Securiganth P化学工艺。

图3:安装在GreenSouce的Atotech Uniplate IP2生产线

Happy Holden:你们在内层层压之前是否会进行棕化?

Foley:要的。我们为该工艺步骤准备了好几种BondFilm产品。我们的产品系列享誉全球,具有<1μm低边缘深度、高铜粘附能力以及由于表面粗糙度较低而具有出色的信号完整性。

Holden:这个生产线之后的工艺步骤是什么?

Foley:之后是两条不同的化学镀铜生产线。其中一条是设计用于较厚PCB(独立的化学镀铜生产线),另一条是设计用于较薄PCB板(LBCu6生产线)。这两条生产线使用了不同的传送系统,但两者的化学工艺相同,都是水平工艺。

Schmidt:例如,我们的UTS-xs概念是设计用于加工包括2微米 x 2微米铜箔尺寸、厚度为40微米,我认为这是非常薄的挠性材料。我们的流体管理也很关键。它可以在系统中实现可靠的传输,并由许多控制装置支持。我们可控制模块中加工工艺区域的溶液水平,以及从泵通过流体装置的溶液流压力。有了这些措施,我们就可以确保满足最新的传输能力要求。

Foley:此外,我们还为所有生产线添加了精细的过滤系统。由于GreenSource也想在这些生产线上生产精细线路结构,所以这也是必须的。为此,我们在所有模块上都配备了精细的过滤系统——不仅只在活性模块中,还有冲洗和电镀模块中。

接下来,是我们的水平酸性铜系统工艺流程。根据需要,我们可以使用几种酸性铜混合物(例如,敷形电镀、微导通孔填充和通孔填充)。这就有三到四种不同的酸性铜。最后是我们的化学镀镍浸金(ENIG)生产线,该生产线目前是表面处理生产线,以后还能进行化学镀镍钯浸金(ENEPIG)。

Holden:为什么GreenSource从直接电镀转向了化学镀铜?

Kuldip Johal:直接电镀生产线是专为更简单的双面产品而设计的。然而,由于GreenSource的要求包含具有广泛产品规格的HDI产品、要求具备高互连可靠性和BMV覆盖率,他们更倾向于使用基于钯的化学镀铜工艺,而不是基于导电聚合物的直接电镀工艺。对于GreenSource而言,他们的计划是在同一个厂里实现两种生产能力,以达到最高的灵活性。

Dreiza:我认为还有针对更精细的导通孔的均镀力。因其化学镀铜的均镀力为1,因此而得名Printoganth T1。这意味着在制板表面上与盲导通孔楔形底部的化学镀铜厚度几乎相同。

Holden:当条形码读取器读取到来料的条形码后,会调整哪些参数?例如工艺、传送系统速度、压力等?

Foley:配方可能会改变温度、压力或加料频率。在制板尺寸也是调整配方的一个因素。根据铜厚度要求和在制板规格,电镀线中的传送系统速度以及电流密度和脉冲形式也可能会产生变化。我们的棕化生产线最初是作为内层粘合系统推向市场的,但Alex使它具有了两种用途:阻焊层粘合和干膜粘合。他用BondFilm对表面进行粗化,使阻焊层和干膜具有更好的附着力。

Holden:那还用它来增强层压粘合力吗?

Foley:是的。

Johal:是的,从技术角度来看,配方变化可以在附着力促进剂的加工过程中增加价值,因为介电材料会发生变化。GreenSource可以将特定条形码作业链接到特定的工艺配方。在这种情况下,可能会调节传送系统速度,为所选择的电介质提供不同的蚀刻深度,并增强附着力促进剂的性能。

Holden:通常情况下,必须由人工来完成这种调整或按照批次调整。而在这里,这些都是自动完成的,这是关键。数字配方会更改生产线上实际发生的事情。

Foley:正如Kuldip所说,它是由蚀刻速率/深度决定的,有些东西可能会改变蚀刻速率:速度、温度和化学工艺。在生产线的前面是装载机,然后是酸性清洁,接着是冲洗、碱性清洁,然后再次冲洗,然后才是激活BondFilm。BondFilm是一种含有有机物的改性过氧化硫酸蚀刻。最后,该工艺以冲洗、干燥结束。

Holden:那么内层呢?

Foley:内层的蚀刻非常独特。水平蚀刻系统的一个典型问题在于顶部蚀刻液残留会导致两侧蚀刻不一致。这种系统难以控制板面和底部保持一致。为了解决这个问题,GreenSource配有两台蚀刻机。底部在前半部分蚀刻,然后经过AWP翻板机,翻转板并在蚀刻线的后半部分蚀刻顶部。没有顶部蚀刻意味着没有顶部残留。非常不错的解决办法。

Patty Goldman:所有不同的酸性铜都使用同一个储液罐吗?

Foley:有些会用到不同的储液罐。根据GreenSource当天或一周的运行情况,他们将泵送所需的酸性铜,将其转移回储液罐,并在必要时将下一种药水泵进来。使用的电解工具是相同的,但储液罐不同。

Dreiza:我还想提一下我们去钻污生产线上的冷凝器。来自设备的任何废气都会经过冷凝回到设备中,这样能大大减少化学品的用量,并改善任何操作对环境的整体影响。

Holden:说到这里,我注意到这些机器的通风排气非常少。

Dreiza:冷凝器显著减少了生产线所需的化学品用量。这只是我们减少化学品消耗量的众多措施之一。

Matties:这些机器经过了很周全的思考和计划。

Johal:Alex通过在系统增添细微的差别,使每种工艺具有超乎想象的灵活性。他希望能够在加工厚板的同时也能够加工薄HDI板,大多数PCB制造厂做不到这一点。Alex所做的就是将两者结合起来以获得最大的灵活性。这就是我认为GreenSource最大的优势所在。

Holden:Alex在规划第一个工厂时做的最具有开创性的事情之一是不再需要清洗剂或酸浸,因为整个工序流程没有时间也不会发生氧化,并且也没有手工搬运操作。

Foley:Alex在标准生产中还是会对钻孔之后的板进行清洁。在ENIG工序之前,会使用BondFilm LDD SR设备去除阻焊层的有机污染物。

Holden:这其中哪个工艺是使用自动技术控制分析和定量给料的?

Foley:除了ENIG生产线以外,我们的所有水平系统都具有自动定量给料功能,这是我们水平生产线的标配,它由实验室通过日常分析控制化学品的添加。化学镀铜和还原有内置在生产线中的自动控制器,可进行在线连续分析。酸性镀铜线也配有这种自动控制器。安美特还提供一些独特的用于Ludy系统的酸性镀铜,Ludy系统是垂直的,但我不能100%确定该系统的配置。

Foley:除了ENIG生产线以外,我们的所有水平系统都具有自动定量给料功能,这是我们水平生产线的标配,它由实验室通过日常分析控制化学品的添加。化学镀铜和还原有内置在生产线中的自动控制器,可进行在线连续分析。酸性镀铜线也配有这种自动控制器。安美特还提供一些独特的用于Ludy系统的酸性镀铜,Ludy系统是垂直的,但我不能100%确定该系统的配置。

安美特生产线的另一个独特之处在于,水的开关是通过电导率来控制的,而不是按照每分钟几升这样的固定流量控制。这能够减少用水——GreenSource所强调的另一个“绿色”亮点。你可以看到一个电机在塑料外壳中旋转。这是我们具有专利的边缘分离过滤系统(ESF)。它是一种自清洁金属网过滤系统。当高锰酸盐被泵送到储液罐时,它会在设备中不断地通过过滤系统。一般的过滤器做不到这一点。使用该系统可以延长化学槽的使用寿命并减少可能会影响线宽和线距的颗粒物。

图5:配备精细过滤装置的模块背面视图

接下来是BondFilm LDD SR。其使用的化学成分是含有不同有机物的硫酸过氧化氢。“SR”代表的是激光钻孔飞溅减少。当进行激光钻孔时,会在孔的周围产生飞溅。LDD SR可在微导通孔生产过程中减少飞溅并清洁捕获焊盘。在LDD SR中,在制板通过碱性清洁剂冲洗,到达BondFilm工序,然后在再次冲洗后进入下一工序——去钻污或卸载。

经过去钻污工序之后,就可以对其进行化学镀铜或导电聚合物了。之后的生产线我们称其为独立低速化学镀铜(LB),它会沉积非常少的铜,然后就可以对其进行闪镀了。更准确地说,我们会先进行中速沉铜,之后就可以进行图形电镀或在其上放置干膜或进行闪镀或全板电镀了。

Johal:这条生产线还拥有专为盲孔设计的最新一代化学镀铜,这是我们很多客户所要求的。对于目前HDI PCB的盲孔,制造商关注更多的是表面上化学镀铜的量与BMV捕获焊盘底部的量之间的关系,这对盲导通孔的可靠性来说越来越重要。客户要求盲孔的均匀度至少达到80%,而且这是通过聚焦离子束(FIB)横截面来测量的绝对厚度,而不是通过重量增加来测量。

Foley:实测值。化学镀铜槽的名称是Printoganth T1。

Holden:T1化学槽是不是不含甲醛?

Foley:含甲醛的。

Holden:你们有什么特殊手段来使它稳定,不产生颗粒物或延长其寿命吗?

Foley:跟其他化学镀铜槽一样,T1也含有稳定剂,如果你从化学槽后面看,就能看到里面的每个流体头上都带有过滤器。通常,在一周的生产结束后,操作工会按下维修模式的按钮。维修模式会对化学槽进行清洁。例如,这条生产线是上周所使用的生产线,现在他们使用的是另一条生产线,但可以看出是时候进行清理了,过滤管中有一些铜残留。操作工会调出维修模式并启动化学镀铜清洁过程。该过程会自动将其从这里泵送到储液罐,将蚀刻液从另一个储液罐中泵出,控制温度,运行大约三或四个小时的一个循环,蚀刻掉所有的铜,随后用水填满、冲洗、排出,然后它就能恢复如初,泵回化学镀液,再次开始运行。

图6:泵和冷凝器可保证Atotech生产线实现化学配方的动态且精密控制,同时可收集烟雾。这两大功能是实现零排放,可加工任意批量产品的关键

Goldman:损失一些化学镀铜还是无法避免的啊。

Foley:其实只会损失非常少的一点。毕竟将它泵来泵去怎么都会损失一点的。

Holden:GreenSource是怎么处理排放水的呢?

Foley:通常,线上的水会进入废料处理环节然后回收再利用。然而,这类废水含有化学成分所以不会。每个化学浴之后的第一次冲洗液,在排出时,会转化为化学废料,而不是废水。后续的冲洗液会被回收处理成清水重新使用。

Dreiza:为了减少废水,我们还减少了带出液。通过使用水平系统,我们可以减少50%的带出液,然后John所描述的四次冲洗也是一方面。这套系统的整体消耗非常低。

Goldman:这是加倍的节省啊。一方面化学成分补充上节省了,另一方面还通过减少不必要的废料处理节省了。

图7:GreenSource的操作工通过使用总控台来控制安美特生产线

Foley:在化学镀生产线和电镀生产线上,安美特通过自动分析仪不断地从化学槽中来回移动溶液。分析仪也可以控制。这是一个很好的功能,特别是对于GreenSource而言,因为它只需要很少的人力。

Dreiza:这在业界是独一无二的。可以获取样本进行分析,而不是根据产量来估算需要添加多少稳定剂。在典型的生产线中,操作员会一次加很多,使稳定剂达到峰值,并且当它衰减时,他们会根据产量计算何时再次添加,从而再次出现峰值。通过稳定剂分析,您可以保持更加可控的稳定剂水平,这意味着您可以在整个工艺中更好地控制化学镀铜的沉积。

我想指出的另一个特点是,所有生产线上的泵都配有频率驱动器,使得系统可以改变压力。对于微导通孔,我们希望在高压高频下运行工艺。毕竟,必须使铜沉积到导通孔的底部。

图8:安美特的槽液转移管道可自动进行化学药品转换和维护

图9:从上方供应循环水的管道、控制装置和传感器

Holden:我们还看到有一些以前没有的配方组成和细微优化。

Foley:使用频率驱动电机的水平系统,优势在于可以使溶液到达通孔的底部。在垂直生产线上,要取决于搅动的程度。回想一下,就会发现美国以前使用的都是很老的垂直工艺。

图10:频率控制的高效电机将液体泵送到所有的工艺模块,并进行冲洗

Holden:我们现在来谈谈系统中的化学品定量给料部分。

Foley:化学槽后基于几种不同的化学品定量给料线路。用一个泵给料,第二个用于开缸剂。如果我们使用相同的泵用于给料和开缸剂的话,一些开缸剂需要数小时。因此,我们安装的开缸剂泵功率大会稍微大一些。

Goldman:这条生产线的产量是多少?是否会有起伏?

Foley:通常,低速化学沉铜线的设计运行速度为每分钟1米。电镀线也可以与具有相同速度的闪镀电镀机组合。然而,如果要进行全板电镀,则电镀线的速度会降低,并且会将经过化学镀铜的在制板送入电镀机。

在Printoganth TP1槽最开始的地方,配有安美特独具专利的特殊滚筒,它由不锈钢滚筒、阳极和阴极组成。当在制板经过时,就会带上一小部分电荷,在进入化学槽时立即开始电镀,即使在第一根滚筒上也是如此。否则,电镀开始的时间要晚得多(几英尺以后)。如果从刚进入化学槽的时候就开始电镀,就会有利于控制镀层厚度,这是安美特这套设备的独特之处。

您会注意到这条生产线上的滚筒很细,而在其他的生产线上滚筒的直径远大于此,这与预浸和钯活化工艺有关。

Goldman:目标镀层厚度是多少?

Foley:0.76微米到1.2微米都可以做到,这取决于产品要求。与我多年来所见过的各种其他化学镀槽相比,这种槽更加稳定。我们使用相同的化学镀槽进行生产已经快六个月了。GreenSource还没有出现过析出情况,而这是业界的常见问题。

当生产线在一天工作完成后关闭时,数个喷雾杆将对传送系统喷淋30秒。传送系统将再运行10分钟,确保所有的残留液体都返回到化学槽中。这可能会稍微稀释溶液,但可以保持工作区域的清洁并避免铜沉积。

我想指出的另一个独特之处是紫外线,这是Alex要求我们加上的。在每次冲洗中,紫外线都会照射,以控制藻类、虫子等生长。

Holden:GreenSource是否仍然在使用为Whelen老工厂设计的全板电镀,而不是图形电镀?

Foley:GreenSource的安美特Uniplate IP2生产线全部都是全板电镀。我们也正在开发一种名为Uniplate IP3的水平图形电镀线,现已接近完成。在电镀线中使用图形电镀要困难得多。

图11:安美特团队(从左到右:Kuldip Johal、John Foley、Daniel Schmidt、Moody Dreiza)将继续与GreenSource合作,以进一步提高和改进安美特解决方案

Holden:支持改良半加成工艺(mSAP)吗?

Foley:GreenSource目前还没有采用mSAP工艺,但这些生产线能够进行mSAP生产。

Holden:只是化学配方不同还是需要另外的生产线?

Foley:只是化学配方不同。在世界上的其他地区,我们的这些生产线每天都在进行mSAP工艺生产。

Matties:能够看到这么先进的工厂建成令人非常兴奋。恭喜你们成为其中的主要供应商。

Schmidt:的确如此。现在,来自世界各地的人们开始注意到一些更先进的系统所具有的可能性,这实际上是设备和化学配方的结合。我们很高兴能够成为其中的一份子,并将继续支持GreenSource未来的发展计划。

更多内容请在线查看。