本文介绍一种用于印制电路板表面处理制程中的弱碱性微蚀剂,该微蚀剂可以解决挠性线路板镀镍钢片经过OSP工艺时产生的腐蚀变色问题,也克服了硫酸-过氧化氢微蚀体系易受氯离子污染的缺点,具有稳定的微蚀速率。该体系同时可用于化学镍金+OSP微蚀前处理,可以抑制贾凡尼效应,从而提高电路板品质。

01 背景

在挠性印制板在生产制造过程中,为增强电路板机械性能,会在特定位置压合镀镍钢片。当带有镀镍钢片的电路板在经过OSP前处理工艺的时候,传统酸性微蚀液会对镀镍钢片产生腐蚀,表面可能出现不均匀变色的现象。为了解决这个问题可以增加钢片镍层的厚度,但这样也导致了成本的大幅增加。本文提出的解决办法是选用一种新型的弱碱性微蚀剂,对镍层无腐蚀,以满足现代企业生产过程中的品控要求。

另外,有许多高端线路板选择使用化学镍金+OSP作为最终表面处理,然而此工艺容易产生由于贾凡尼效应引起的品质缺陷。贾凡尼效应主要是由OSP前处理酸性微蚀引起的。微蚀作用是去除铜面氧化物,提供新鲜铜,而且还要将铜面粗化,使铜面与OSP层有良好的密着性。然而在强酸性条件下,相连的铜和金两种金属存在电势差,微蚀液对铜焊盘的咬蚀量比正常增大几倍,导致铜焊垫面积变小,或孔铜变薄开路,严重影响到成品合格率。业界一直需要一个能抑制贾凡尼效应的微蚀体系,而碱性微蚀液是一个不错的选择。

02 碱性微蚀原理及工艺

常见的酸性化学微蚀有硫酸-双氧水、硫酸-过硫酸钠、硫酸-过硫酸铵等,基本原理是利用双氧水、过硫酸钠等在酸性环境中的强氧化性,与铜面发生氧化还原反应。

而碱性微蚀是有机碱与二价铜离子的络合,再与金属铜发生氧化还原反应得到一价铜络合物,最后通过再生得到二价铜络合物,反应如下:

有机胺水解过程:

R-NH2 + H2O⇌R-NH3 + OH-

二价铜络合过程:

Cu2+ + 4(R-NH3) + 4OH- → [Cu(NH3)4]2+ + 4R-OH

微蚀过程:

[Cu(NH3)4]2+ + Cu → 2[Cu(NH3)2]+

再生过程:

2[Cu(NH3)2]+ + 2(R-NH3) + 2NH4+ + ½O2 + H2O → 2[Cu(NH3)4]2+ + 2R-OH

碱性微蚀液的基本组成有:铜离子、有机碱、添加剂,如表1。

表1 碱性微蚀液的基本组成成份

|

组分

|

浓度

|

|

铜离子

|

1%~3%

|

|

有机碱

|

2%~3%

|

|

添加剂

|

0.1%~0.5%

|

碱性微蚀的工艺参数,如表2。

表2碱性微蚀的工艺参数

|

参数

|

范围

|

|

pH值

|

9~10

|

|

温度(℃)

|

30

|

|

时间(秒)

|

20~40

|

|

压力(kg/c㎡)

|

1.5

|

因此,在实际生产应用过程中,需要补充有机碱使其达到再生平衡,保持微蚀速率不变。铜离子浓度、温度、时间和压力参数较易控制,但微蚀液的补充剂不易控制。微蚀液补充剂组分,如表3。如操作不当易超出工作浓度的范围,导致铜面的微蚀量达不到要求,进而影响粗糙度,最终后续OSP上膜不够致密、铜面色差,或微蚀量过大造成铜面缺陷。因此,需要研究补充剂对实际生产过程的影响。

表3 微蚀液补充剂组分

|

组分

|

浓度

|

|

有机碱

|

2%~3%

|

|

添加剂

|

0.1%~0.5%

|

从表4可以观察到,补充剂添加量低于下限时,微蚀量明显下降,低于正常值。这是由于在再生过程没有足够的有机碱和添加剂将[Cu(NH3)2]+反应成[Cu(NH3)4]2+,无法促使反应快速进行,因此微蚀量下降。反之,补充剂过量,促进反应进行,微蚀量上升,导致后续抗氧化膜太厚,影响焊锡性。

表4 添加不同量的补充剂对微蚀量的影响

|

补充剂

|

低于下限值

|

正常值

|

高于上限值

|

|

微蚀量/μm

|

0.311

|

0.776

|

1.145

|

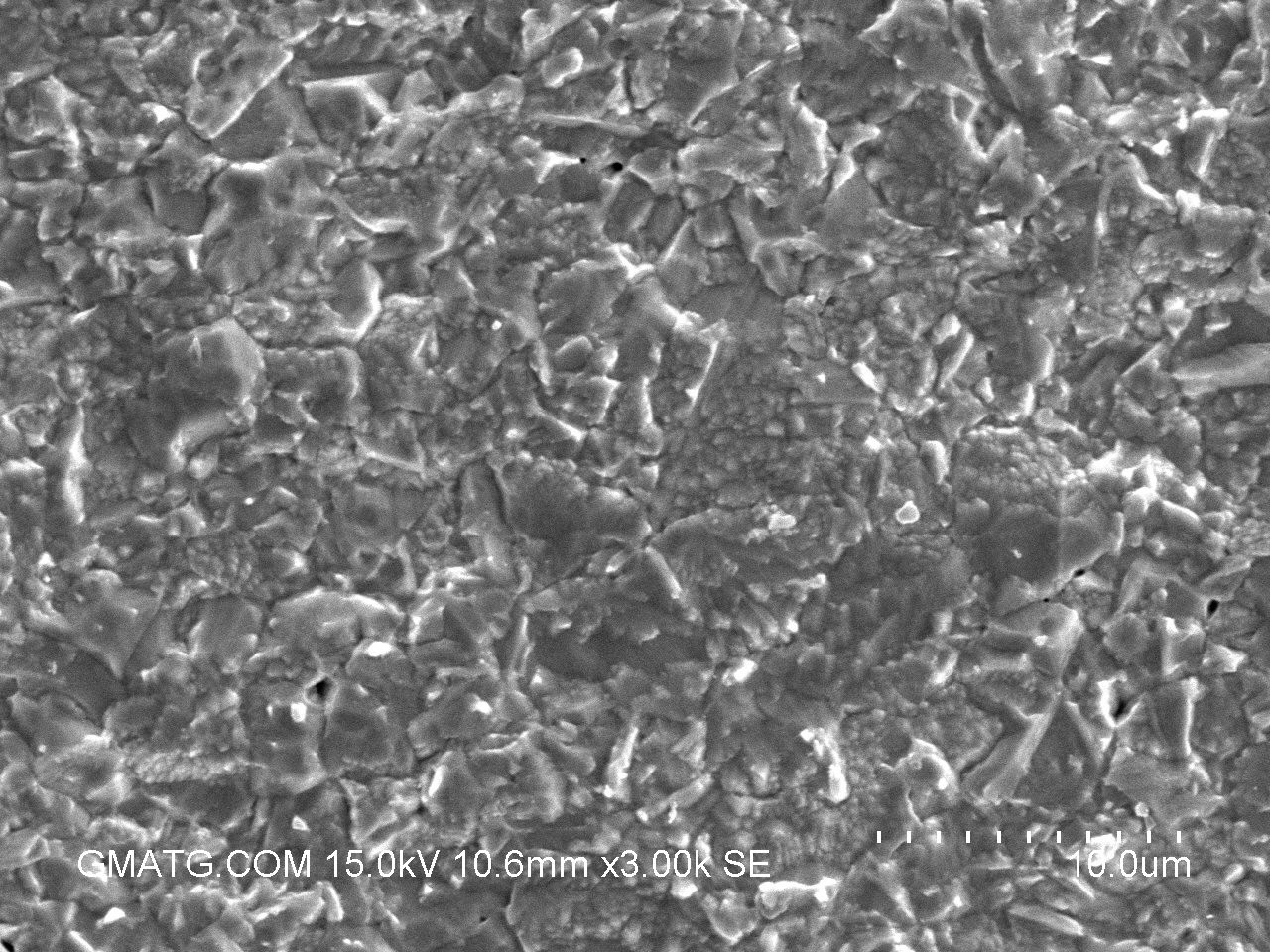

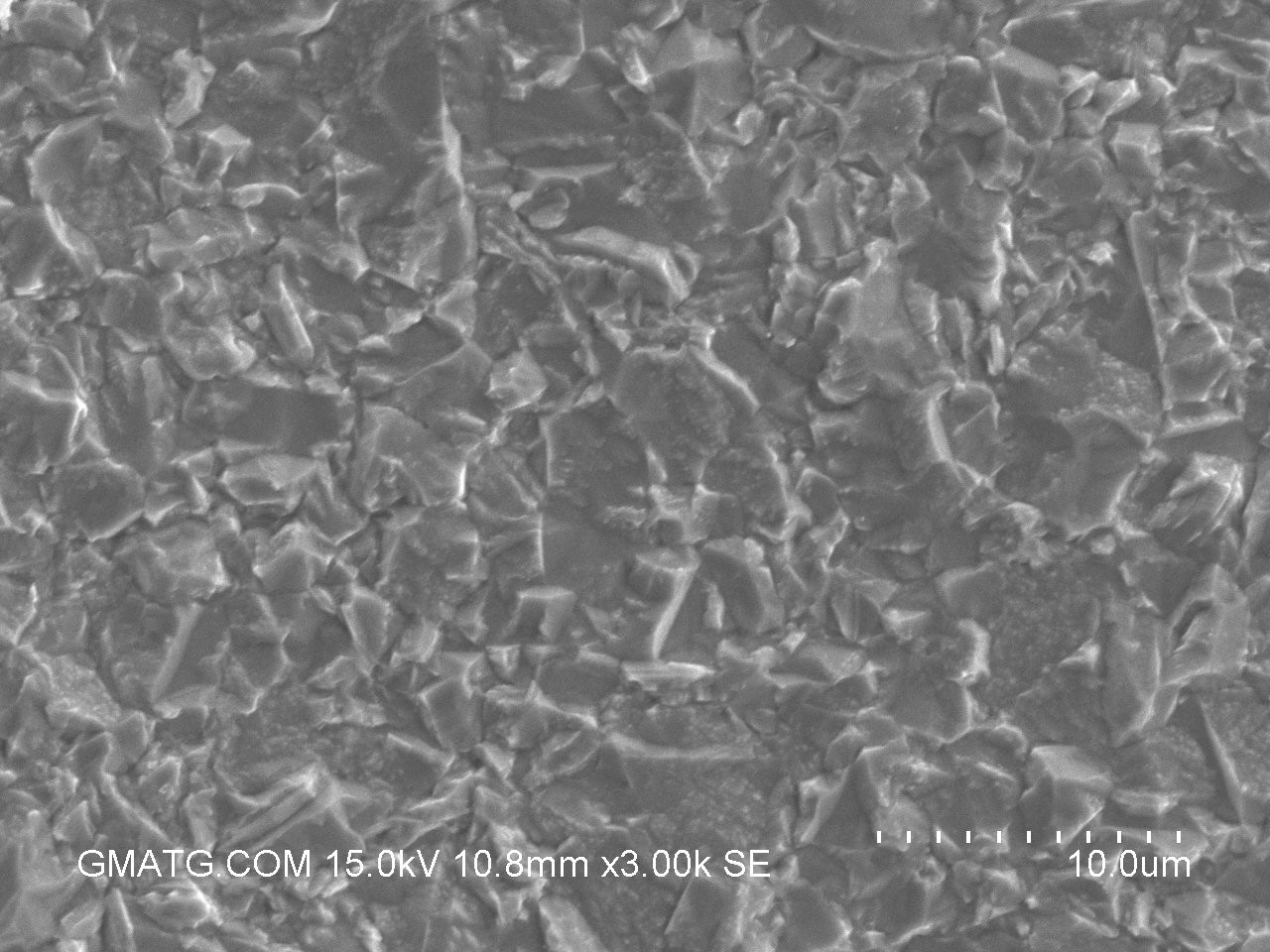

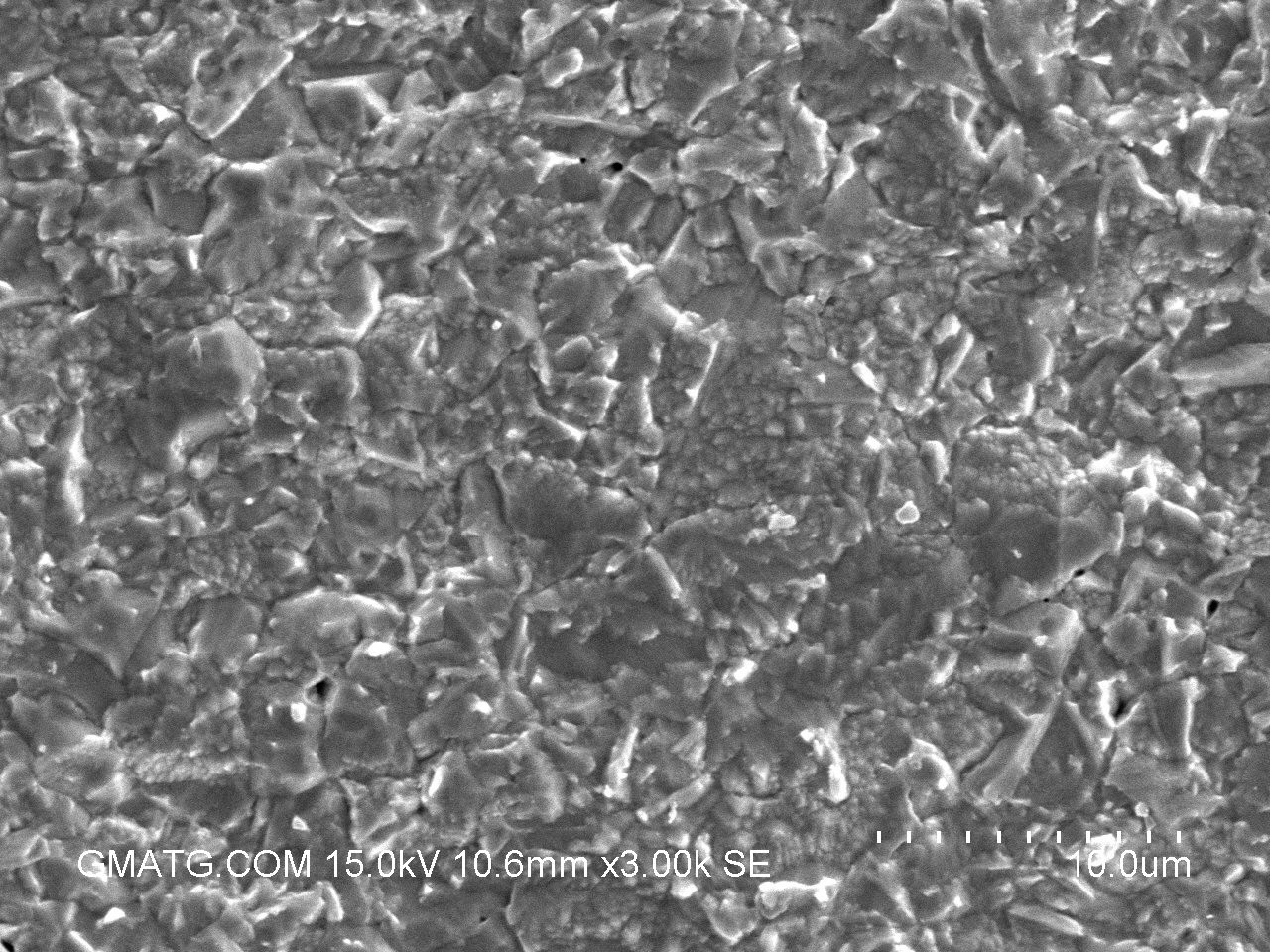

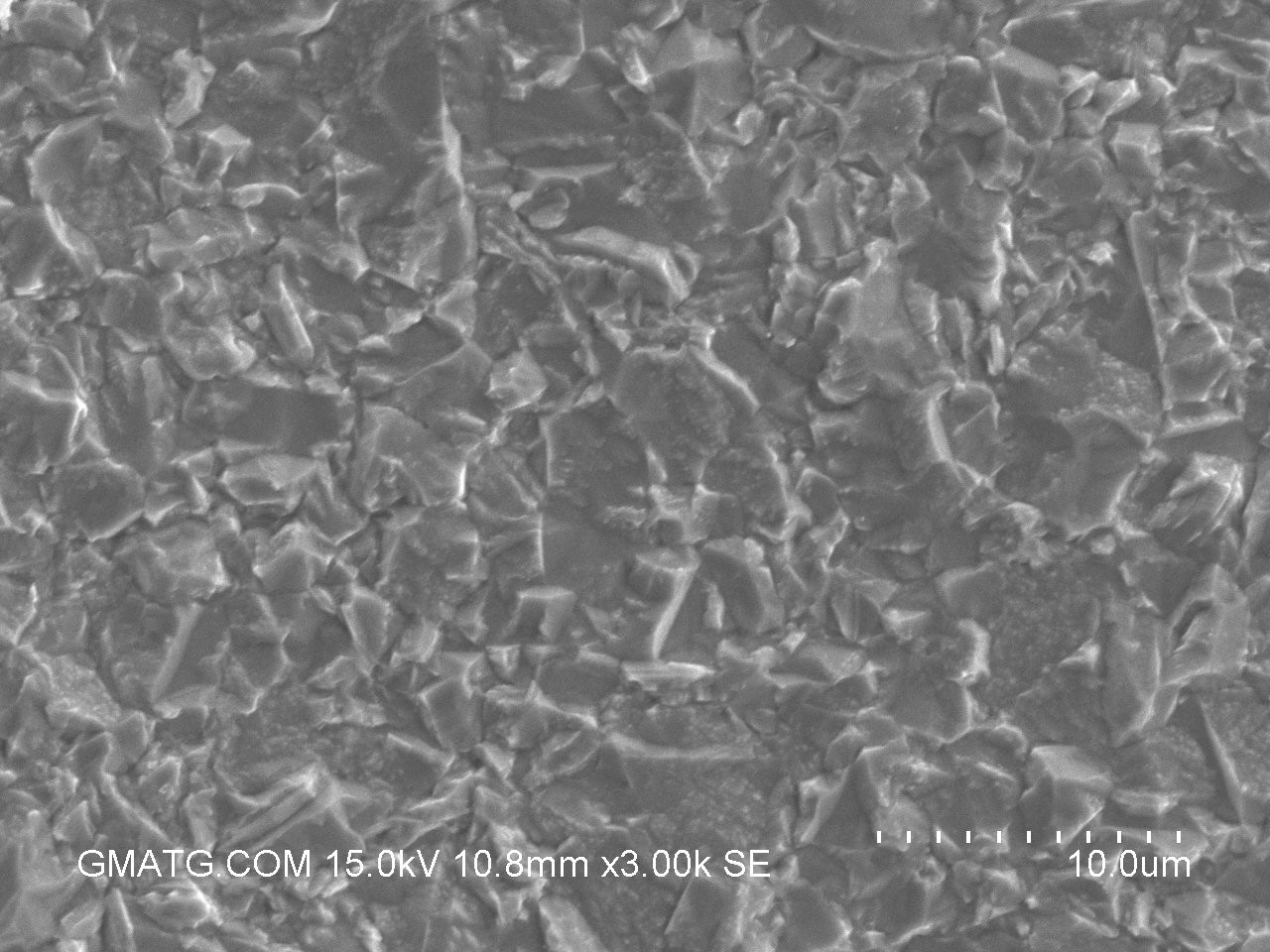

同时,不适当的添加补充剂也会影响铜面的微观结构,图1~3分别是不同微蚀量的扫描电子显微镜图,放大倍数为3000倍,图2的表面粗糙度明显优于图1和图3。

图1低于下限添加补充剂SEM图

图2正常添加补充剂SEM图

图3高于上限添加补充剂SEM图

因此,合适的补充添加量,可保证微蚀液中各物质浓度达到平衡状态,才能使其发挥有效作用。

而在防腐蚀方面,分别经过不同种类的微蚀剂后,表观有出现腐蚀,如下图4,通过光学显微镜放大100倍观察,分别是:A是未经过处理的镀镍钢片;B经过碱性微蚀,微蚀量为0.7μm;C是经过硫酸-过氧化氢微蚀处理,微蚀量约0.7μm,可以观察到C表面明显发生腐蚀现象,凹凸不平,并且颜色不一。

图4镀镍钢片经过不同微蚀处理后微观表面

03 案例应用

客户A在生产挠性电路板过程中,要求贴装镀镍钢片的挠性板进行OSP工艺,发现经过前处理硫酸/双氧水微蚀后镀镍钢片表面发白,贾凡尼效应导致铜面异色等问题,引起批量性报废产品,造成严重损失。

贾凡尼效应由于铜/金混合线路板经微蚀液时,金面得到电子形成阴极,铜失去电子形成阳极,组成原电池,加速铜面铜的腐蚀。

Cu - 2e →Cu2+

E=0.337VAu - e → Au+

E=1.691V

镍层腐蚀是由于在酸性强氧化条件下将镍氧化导致的。因此,针对上述问题,客户A使用本企业提供的碱性微蚀剂进行改善,达到目标。由于镍在碱性环境下较稳定、不腐蚀,贾凡尼效应不显著,铜面无异色,所以碱性微蚀剂既可满足对镀镍钢片腐蚀发白的改善,又能保证铜面一定的咬蚀清洁,确保了OSP上膜品质,如图5所示。

图5 贴有镀镍钢片的挠性线路板经过碱性微蚀后的正常外观

后续上锡测试合格,金面、电磁膜、字符无破损和脱落,热冲击及元器件推力达到品控要求。此改进方案为客户A节省了大量成本。

04 结论

在混合金属OSP前处理过程中,针对特殊金属材料腐蚀的问题上,选择合适的微蚀剂是至关重要的。碱性微蚀剂在应用案例中具有明显防腐蚀作用,最终有效提高工艺成品率,为企业生产带来长久的效益。

章晓冬,1989-1993,湖北农学院,农学专业本科毕业;1996-2006,安美特(中国)化学有限公司,工程师、 BTT 技术经理;2010年至今,任职广东天承科技有限公司技术总监。20年线路板行业技术经验,具有卓越的产品研发和管理能力,对线路板制造精细化工领域的技术发展现状和趋势有着准确的把握能力。

林章清,2011-2014,苏州大学,无机化学专业硕士毕业;2016年至今,在广东天承科技有限公司任研发部研发工程师,主要从事表面处理研发工作。

更多内容请点击在线查看。