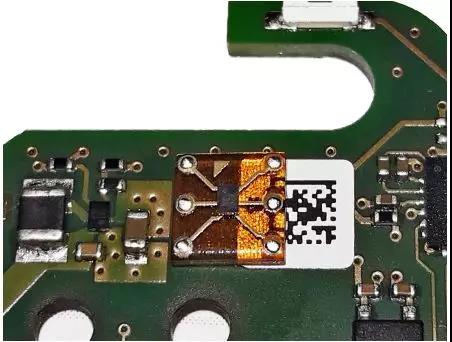

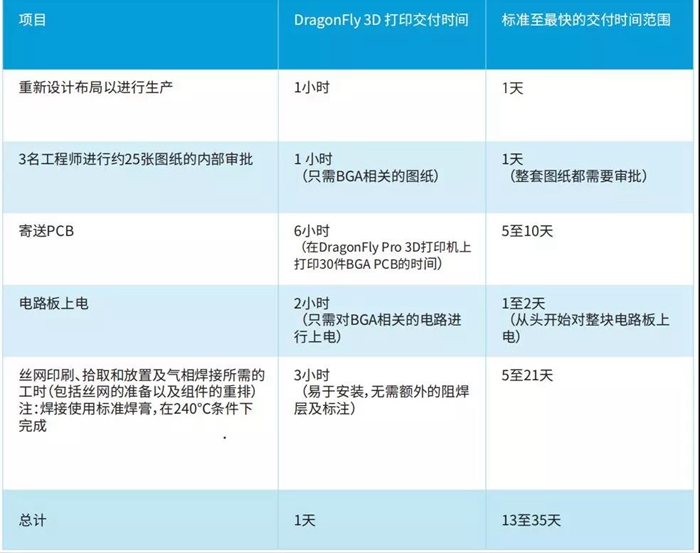

对于企业而言,阻碍其长远发展的症结在于如何在保证高质量的情况下减少加工时间和成本。因此,各大企业一直在不断寻找突破,试图将3D打印技术融入到更多的技术创新与研发之中,帮助自身企业从市场中脱颖而出。 一家领先的欧洲通信与传感器公司Phytec就面对了这样的问题,他们订购了24件高级HDI处理器PCB样品(0系列),其中包括多个BGA。Phytec生产了约30块电路板,完成焊接并做好准备。在交货截止日前两天,出现了一个紧急问题:其中一条电路供电不足,这也是首次电路板在使用/上电过程中出现故障。Phytec检查了图纸并发现问题所在:电路板图纸上一个0.4mm间距的BGA出现。 目前,Phytec面临两种选择,一是按照传统模式进行返工,重新制作整套PCB,不过由于问题在于BGA,不可能直接焊接或修理,所以项目可能会因此延误两周以上,并且随时可能失去关键客户。二是使用以色列科技公司Nano Dimension的DragonFly Pro 3D打印机来解决问题,重新打印24个修正后的BGA,将其焊接到现有样品上,或焊接到现有原型中,可按照期限向重要客户交付产品。 裸6针BGA 4 x 4mm DragonFly Pro 打破传统模式桎梏,缩短返工时间 利用DragonFlyPro 3D打印机,Phytec基本上只需要将返工过程集中在特定的BGA上,就能够解决问题,并不需要如往常一样对整块电路板进行返工。 由于只需重新设计单部件而非整个电路板,所以布局、重新设计和首次上电的速度都快得多。丝网印刷、拾取和放置以及焊接的速度也会快很多,因为只需要手工放置焊膏和BGA,然后对整个电路板进行气相焊接即可,仅在一天内就完成了整个返工过程! 6针BGA,在240℃下使用气相进行组装,并经过标准焊接。 返工所需时间对比: DragonFly Pro大额降低返工成本 传统的返工成本: • PCB快递费用 • 用于整批新电路板的组件与材料 • 额外的丝网印刷、拾取和放置及气相焊接的机器时 • 模板 • 再次为整个电路板上电 Nano Dimension DragonFly Pro相关成本: • 印刷电路板裸板成本和Nano Dimension公司墨水 • 材料和组件成本 • 丝网印刷、拾取和放置及气相焊接设置的机器时间 • 丝网印刷、拾取和放置及气相焊接的机器时间 • 不包括人工成本 由此可见,Nano Dimension的DragonFly Pro可以实现灵活的硬件返工,缩短高达97%的时间,同时降低超过85%的成本。DragonFly Pro能灵活地运用于各种场景,并做出相应的调整修改,使得返工这一环节变得更加便捷高效。 未来,DragonFly Pro将会更开放更多元化,不仅给企业提供新的解决方案,还会设身处地的为合作企业考虑到生产时长和场景的便捷性、使用的可操作性,为一系列返工工作带来新的可能。