只要你身处SMT行业并参与订购印刷钢网,你可能会要求钢网供应商按“行业标准”或IPC标准设计,但这些标准指标非常宽松,不同的钢网制造商可能会有不同的解释,IPC-7525B标准的许多部分仅是建议,并且建议通常是针对不同类型元器件给出减小尺寸和/或减小面积的范围。本专栏文章将讨论我们公司如何解释这些指南,如何审查应用于每个钢网的通用设计原则。

设计SMT钢网时应主要考虑四种类型元器件:细间距元器件、片式元器件、球栅阵列(BGA)器件、底部端子元器件(包括LED器件)。

1.细间距元器件

正如我在之前的专栏文章中所说,如果希望设计的钢网能够达到最佳印刷性能,那么铜外层、焊膏层、掩模层和丝印层文件非常重要。当要求焊膏内插针应用或者元器件散热盘中有开放的导通孔时,提供钻孔层与电路板叠层文件以及确定整个电路板厚度也很关键。

如果只提供焊膏层文件,钢网制造商在未明确焊膏层厚度是否减少的前提下,可能会再次调整厚度,最终导致印刷和焊接结果不佳;如果要求仅按照所提供的焊膏层文件切割钢网,则钢网供应商通常不会审查焊膏布局。当采用行业标准设计钢网时,调整焊膏层与外部铜层匹配是最佳起点,钢网设计工程师必须验证并识别出掩膜限定的焊盘,并确保采用了掩膜层生成焊膏开孔。

细间距元器件可以描述为具有重复走线或焊盘的任何元器件,例如QFP、QFN、电阻网络、TSSOP等。在目前的IPC-7525B标准3.2.2.1有引线的SMD表面贴装器件中称:“对于有引线的SMD(例如细间距的J型引线或鸥翼形元器件),开孔尺寸的宽度和长度通常需减少0.03 mm至0.08 mm (1.2mil至3.1 mil)。”通常情况下,标准建议宽度和长度可减少2 mil。

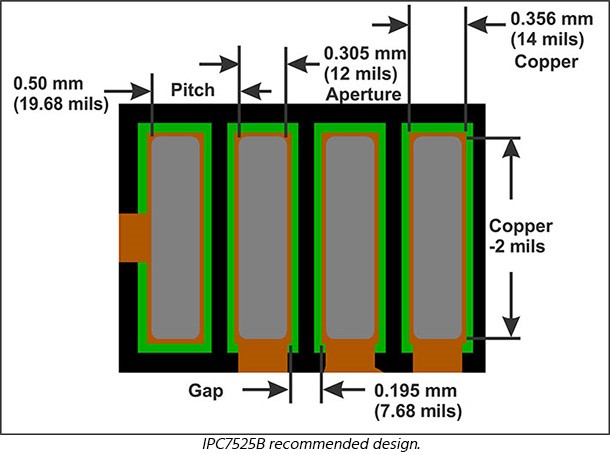

IPC-7525B推荐的钢网设计

Pitch:间距 Aperture: 开孔copper:铜

通过多年的观察发现,在很多情况下,PCB设计可能不一致,例如,如果0.5 mm(20 mil)节距QFP具有14 mil宽的铜焊盘,则相邻铜焊盘之间将存在6mil的间隙。如果钢网开孔减少2 mil,则开孔为12mil宽,相邻开孔之间的间隙为8 mil。8mil间隙和12mil开孔可能会导致这类元器件桥接,特别是焊盘之间没有阻焊膜坝时。问题就在于当确定具体的减少量(例如减少2mil)时,并未考虑不同PCB应用的不同设计。

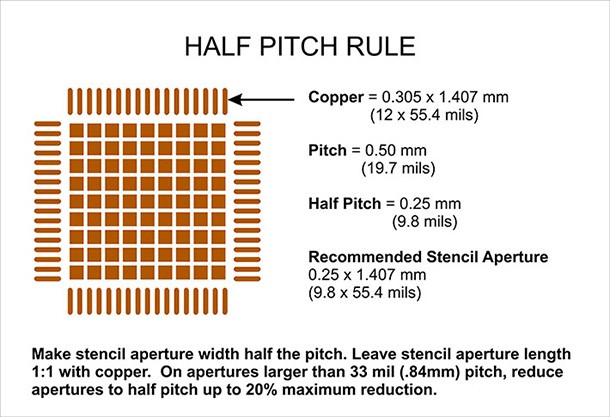

我的建议是不采用确定的宽度减少量,而采用“半间距规则”,即开孔宽度改为节距的一半或者开孔与铜焊盘比例为1:1,取其中的较小者,并使开孔长度与铜焊盘长度保持一致。如果元器件的节距为0.5mm,则钢网开孔宽度应为0.25 mm或9.8mil宽。在许多情况下,钢网供应商将0.5 mm节距元器件称为20mil节距元器件,形成10mil宽的开孔,相邻开孔之间的间隙为10mil。随着时间的推移,这条经验得到了验证,唯一出现问题的原因是焊盘之间没有阻焊膜坝。这时,建议将开孔宽度再减少1mil。极少数情况下,焊盘之间没有阻焊层时,建议采用9mil宽的开孔,间隙为11mil。

HALF PITCH RULE半间距规则

Copper铜

Pitch间距

Half Pitch半间距

Recommended Stencil Aperture建议钢网开孔

Make stencil aperture width half the pitch. Leave stencil aperture length 1:1with copper, On apertures larger than 33 mil(.84mm) pitch, reduce apertures to half pitch up to 20% maximum reduction.

使钢网开孔宽度为节距的一半,钢网开孔长度与铜焊盘一致,为1:1。对大于33mil(0.84mm)间距的开孔,将开孔减小到节距的一半以上,最大减少20%。

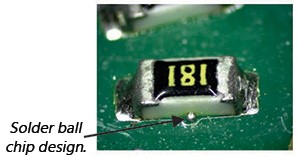

产生了焊珠的片式元器件钢网设计

2.片式元器件

第2类元器件是片式元器件,在审核其钢网设计时,首先要明确PCB组件是采用免洗焊膏还是水溶性焊膏。当采用免洗焊膏时,要求钢网设计能够减少或消除焊球或元器件中间焊珠;当采用水溶性焊膏时,为减少焊球不使用定制钢网设计,只需减小开孔每侧的尺寸,或整体按百分比减小开孔。

图4显示了用于减少或消除免清洗工艺中焊球或元器件中间焊珠情况的三种主要设计,都减少了开孔内侧边缘的焊膏量,我推荐钢网开孔采用U形或倒置的主垒板形状,理由是可从内侧边缘的中心减少部分焊膏,当部件放入时焊膏不会“挤”到焊盘之间的中心位置。

图4:可减少焊球的片式元器件钢网设计

Chip Components≥0402: 片式元器件≥0402

Water Soluble:水溶焊膏

No Clean:免洗焊膏

1 mil per side reduction:每侧减少1 mil

4 mil stencil-AR=1.7:4 mil钢网-AR = 1.7

Standard homeplate:标准主垒板

4 mil stencil-AR=1.555: 4 mil钢网-AR = 1.555

Inverted homeplate:反向主垒板

4 mil stencil-AR=1.419: 4 mil钢网-AR = 1.419

U-shape homeplate U形主垒板

4 mil stencil-AR=1.346 :4mil钢网-AR = 1.346

审查图4中的标准主垒板设计,很容易看到元器件经过回流焊后,两个焊盘之间挤出的焊膏会连接起来并沿着元器件的外边缘产生焊球或生成元器件中间的焊珠,通常发生在0402及更大的元器件上;如果存在焊球问题,也可以根据焊盘布局将其应用于0201元器件。在所有情况下,必须检查面积比并确保比值足够大,以便可完全释放焊膏。通常对于免洗要求的钢网设计,片式元器件的面积比应保持在0.66以上。

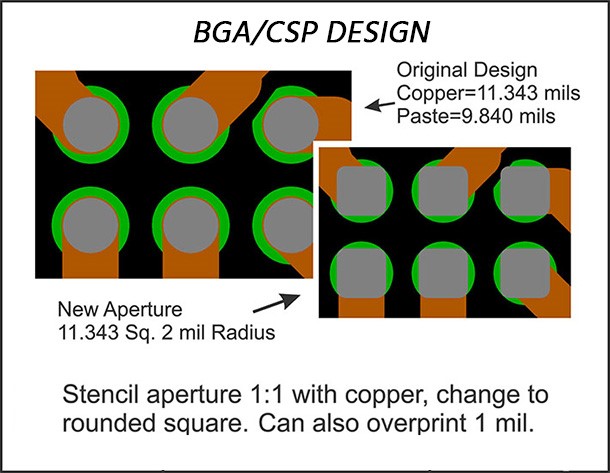

3.球栅阵列(BGA)

球栅阵列(BGA)是设计钢网时必须考虑的另一类元器件。对于塑料BGA,尤其陶瓷BGA时,IPC-7525B建议开孔尺寸减小2 mil;对于微型球栅阵列BGA,钢网开孔比为1:1或减少1mil。通常设计过程中,钢网设计工程师并不知道BGA的类型,原因是客户不会提供物料清单(BOM),并且在时间上也不允许进行此类评估。

BGA/CSP DESIGN BGACSP设计

Original Design 原始设计

Copper=11.343mils 铜=11.343mil

Paste=9.840mils 焊膏=9.840mil

New Aperture 11.343 Sq. 2 mil Radius 新方形开孔:边长11.343mil,四个圆角弧度半径为2mil

Stencil aperture 1:1 with copper, change to rounded square. Can also overprint 1 mil.

钢网开孔与铜焊盘的比例为1:1,改为带圆角的方形开孔,也可以套印1 mil。

当客户要求我们根据行业标准设计钢网时,我们会建议他们审查铜或阻焊层限定焊盘的尺寸,如果焊盘大于19.7mil,则减少1mil至2mil,并且焊盘保持圆形;当设计用于微型BGA的钢网时,其中

铜或阻焊层限定焊盘小于19.7mil,工业标准通常建议使开孔与铜焊盘的比例为1:1,并将开孔形状从圆形改为带圆角的方形,此设计可扩大焊膏沉积,增加面积比,并在圆形焊盘的四个角上增加了焊膏量,同时又不会减小焊盘之间的间隙,避免短路或桥接。对于这类元器件,在阻焊层上印刷焊膏可以使钢网与PCB之间形成更好的密封环,焊膏更好地从钢网转移到由BGA焊盘周围的阻焊膜产生的腔体中。

4.底部端子元器件

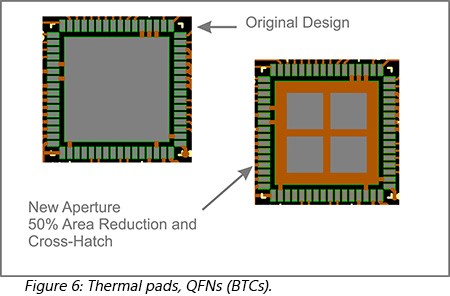

图6. 带散热盘的QFN

Original Design原始设计

New Aperture 50% Ares Reduction and Cross-Hatch新开孔面积减少50%,增加了交叉窗格

此类元器件包括QFN、LGA和LED。底部周边有端子的元器件应采用半间距规则设计钢网,QFN和DFN类型元器件的散热盘通常具有一定挑战。首先,如果对散热盘涂敷太多的焊膏,当焊膏变为液态时,焊膏量过大会导致元器件歪斜,引起周边引线桥接。IPC-7525B建议将QFN和DFN散热盘的焊膏量减少20%至50%。行业标准设常建议采用窗格设计并将焊膏量减少40%,对于LED也要求减少焊膏量,以防止歪斜和移位。

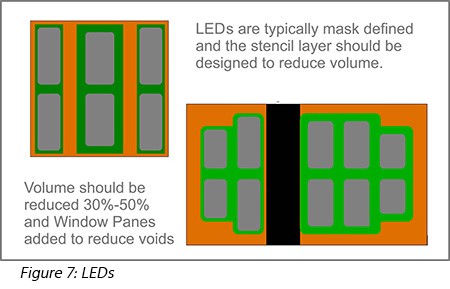

LEDs are typically mask defined and the stencil layer should be designed to reduce volume.

LED通常采用阻焊层限定焊盘,并且钢网设计应减少焊膏量。

Volume should be reduced 30%-50% and Window Panes added to reduce voids.

焊膏量应减少30%至50%并添加窗格以减少空洞。

图7:LED器件

这类元器件面临的第二个挑战是空洞,窗格设计还为回流焊期间焊膏变为液态时挥发物逃逸建立了通道,否则截留的挥发物会造成大空洞。

为减少空洞,多年来已经测试了许多不同的钢网设计,到目前为止均未显示出更好的结果,针对带散热盘的底部端子元器件(BTC),业界仍采用窗格设计。根据我的经验,减少空洞的最佳方法是评估钢网设计、采用的特定焊膏以及调整回流焊温度曲线,以优化待组装PCB的特定工艺。在许多情况下,LGA焊盘是铜层和阻焊层限定焊盘,在钢网设计过程中,意识到这一点很重要。

通常,用于BGA的钢网开孔形状也可用于这些元器件,当圆形焊盘小于19.7mil时,建议采用带圆角的方形焊盘;当较大的矩形焊盘时,在某些情况下,可以在焊盘的中心建立类似“蹼”的凹形开口,用于焊膏变为液态或气态时挥发物逃逸,以减少焊盘上形成空洞的可能。

最后,在设计用于LED的钢网开孔时,必须减小铜焊盘面积,减少30%~50%焊膏量(具体取决于LED器件类型),目的在于防止元器件在回流焊期间旋转或歪斜,并且还可防止元器件位移到一侧。当焊膏通过回流焊工艺时,孔中心的“蹼”也为挥发物逃逸创造了一条通道。

结论

总的来说,以上是在审查每个钢网设计期间应该考虑的主要元器件类型,本专栏中未讨论的其他元器件也应适量缩减钢网开孔,以降低在回流焊期间产生焊球的可能性。这些基本设计规则将会为大多数PCB组件带来良好的印刷效果。PCB制造商了解钢网供应商的设计指南很关键,据此可调整钢网开孔设计来提高组件的良率。

当然,对于特定的问题,总是会有例外。特殊问题通常会在初始板完成组装后再处理,在下一篇专栏文章中,我将针对特定情况分析钢网设计,例如回流焊后的墓碑缺陷(元器件一端在回流焊中立起)以及焊膏量不足。

Greg Smith是BlueRing Stencils公司的钢网技术经理。