失效的定义是“无法成功做或完成某事,尤其是与特定活动有关的事情。”焊接过程引起的失效,对下游产生的影响将远远不止焊点本身。因此,了解良好焊点的构成是首要的,因为人们常常只从焊点外观来判断焊接成功与否。

2006年7月起RoHS指令生效,无铅要求导致焊料的焊接温度更高,焊接烙铁制造商专注于改善散热能力,以应对焊点可靠性问题。同时由于电子器件尺寸不断缩小,导致PCB散热要求也变得更加复杂。焊接烙铁必须满足两个条件,即快速响应(速度)、无过冲(控制)。

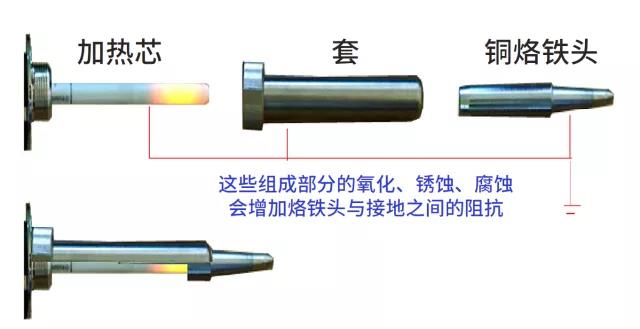

当然,目前大多数系统在热能方面具有良好甚至优异的性能,但在使用传统陶瓷加热器技术的系统中出现了难题,特别是涉及:

• 烙铁头与接地阻阬(难以维持)

• 烙铁头与接地电压泄漏(难以维持)

• 热传递效率

• 焊料飞溅的可能性(由于温度过冲)

• 校准热电偶要求

本文将探讨实现良好焊点需要考虑的因素,并为良好焊点以及如何实现焊点可靠性提供实用规则。 还将讨论需要牢记的其他热能因素。

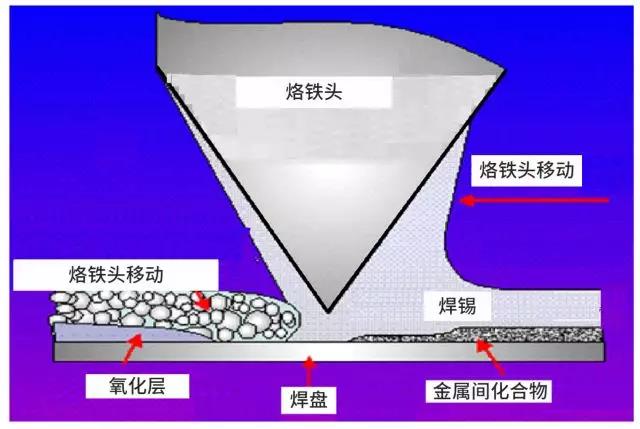

实现良好焊点所需考虑的因素如下(图1):

• 金属间化合物层的形成

• 焊点结构

• 焊点温度(军用标准)

• 烙铁头温度与焊点温度

• 焊接温度曲线的维护(类似于回流焊炉中的焊接温度曲线)

图1:良好焊点的组成部分及其在焊点形成过程中的相对位置

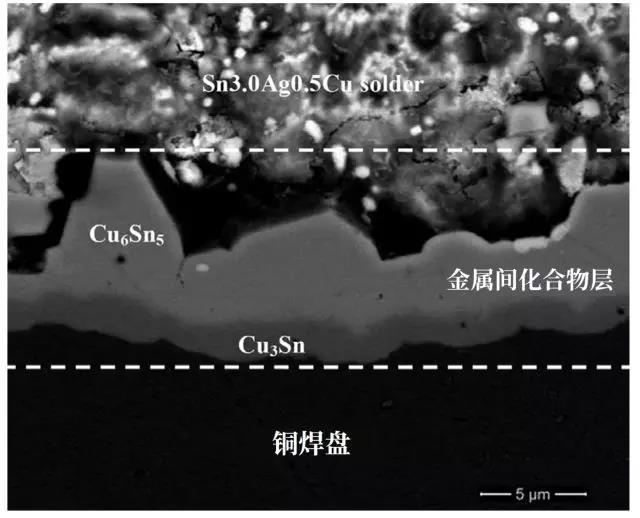

当铜与熔融焊料接触时,铜与焊料中含有的锡形成了两种明显的金属间化合物(图2):

• 铜旁边的“e相” 层(Cu3Sn)

• 其上较厚的“h相”层(Cu6Sn5)

锡被金属间化合物的形成所耗尽,因此在锡铅焊料中,会产生富含铅的区域。

图2:显示铜和锡之间两种不同金属间化合物的剖面

薄的金属间化合物层对于形成润湿是必要的;然而,较厚的金属间化合物层可能改变焊点的外观,并对其完整性产生不利影响。 其中的一些原因是:

•金属间化合物通常很脆,金属间化合物和焊料之间的CTE(热膨胀系数)差异会产生内部应力

•表面一种元素的耗尽可能会影响可焊性

然而,没有金属间化合物层,就没有有效的焊点,一旦形成,该层在任何温度下都会生长,并随着温度的升高而呈指数级加速生长。这种生长可持续到金属间化合物(基底金属)占据整个焊点,和/或焊料耗尽。

良好焊点的规则是:

• 尽快焊接

• 使用尽可能低的焊接温度,形成可接受的焊点

• 避免为了改善焊点外观重复焊接,因为延长焊点暴露在高温下的时间只会增加金属间化合物层,焊点可能看起来很漂亮,但焊点较脆弱或有应力

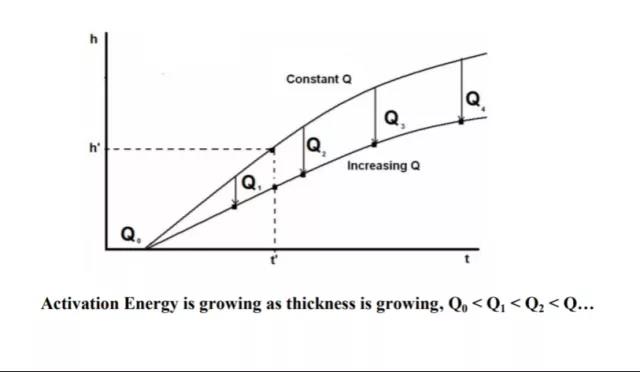

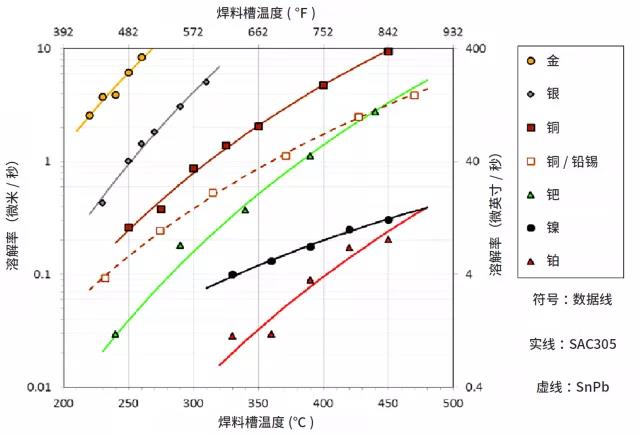

• 切记,金属间化合物层在任何温度下都会生长,且在高温下会呈指数级加速生长。随着温度的升高,各种金属的溶解速率也会上升(图3和图4),活化能量随着厚度增加而增加。

图3:活化能量随着厚度增加而增加

图4.溶解率

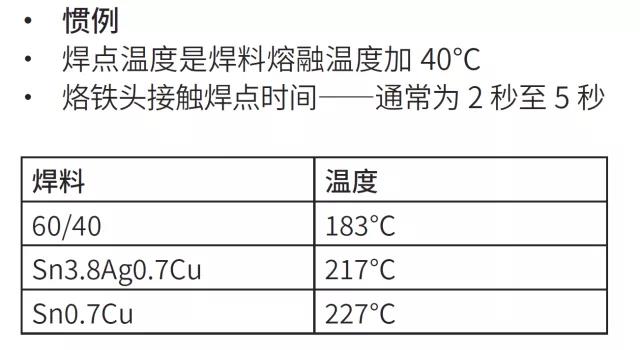

确定了形成可靠焊点所需考虑的因素后,下一步是要了解如何实现可靠焊点以及应遵循哪些流程。虽然对于焊接,人们常常更多关注的是烙铁头的空载温度,但其实焊点温度比“空载”烙铁头温度更为重要(图5)。

图5:最好跟踪焊点温度,使其高于烙铁头温度

如图5所示,推荐的可靠焊接方法是关注焊点温度而不仅仅关注烙铁头温度,因为焊点的正确形成尤其依赖于所施加的适量热能。在这些情况下,提供更好热传递的烙铁能够使用更低的烙铁头温度来传递形成可靠焊点所需的足够热能。

具有较低效热传递性能的烙铁通常需要较高的温度才能获得相同的结果,但是风险是可能形成较厚的金属间化合物层,其可能受到应力并且可能损坏元器件和焊盘。

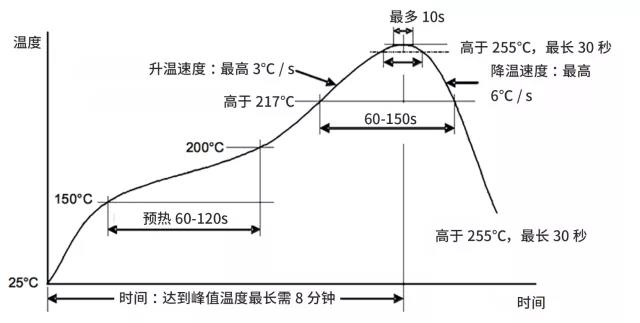

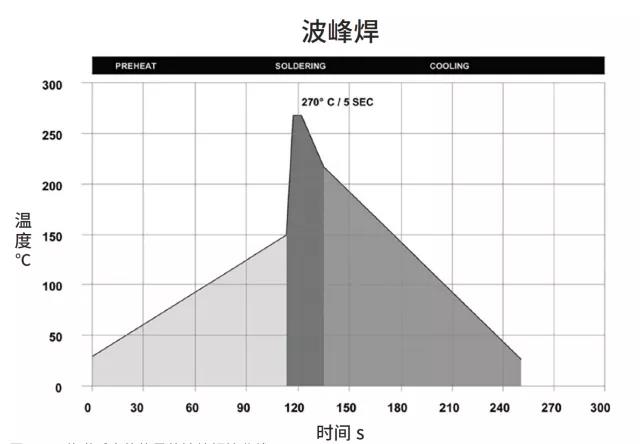

使用回流焊炉作为典型无铅焊料温度曲线的例子,从图6和图7可以看出,该工艺涉及预热——升温——回流,及冷却,实际回流时间在5秒至10秒的范围内。

图6:可传递适当热能量的回流炉温度曲线

图7:可传递适当热能量的波峰焊接曲线

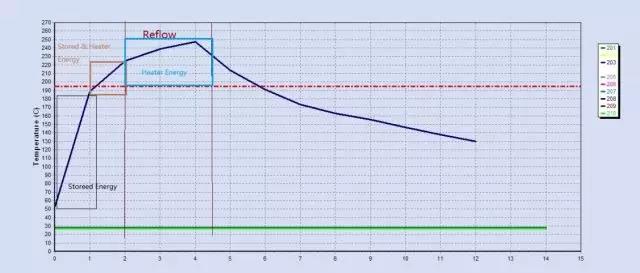

在手工焊接中,很明显,应该与回流焊温度曲线相同,热能是从加热器通过焊接烙铁头传递到焊点的过程。过程如下图8。

1.当烙铁头通过焊料接触焊盘时,存储在烙铁头中的能量将转移到焊点(注意:存储的能量一旦接触焊点是无法控制的)

2. 热能——通过烙铁头、焊盘和焊点传递——激活助焊剂,从焊盘和焊点中去除氧化层(此阶段的热能是储存热能和加热器热能的混合)

3.由于烙铁头引起的热能损失由加热器能量补偿,该加热器能量提供形成可靠焊点所必需的回流。理想的焊点温度应该是焊料熔融温度加上40℃,以形成良好的金属间化合物键合。在此阶段,加热器提供准确的响应并且温度不会过高是至关重要的

4.最后阶段是冷却期,在焊点形成后2秒至5秒内完成冷却

图8:显示能量阶段和转换的手工焊接温度曲线

还应注意,虽然烙铁头空载温度通常被称为潜在焊点可靠性的衡量指标,但它仅能指示在一定范围内的烙铁头温度(例如,±5℃)。它不表示与负载(焊点)接触时会发生的一切。基本上,它仅作为标准的一部分,并且简单的检查烙铁头温度的方法不能完成适当的焊点测试。那么,实现可靠焊点的最佳方法是什么?

其他热能因素

实现可靠的焊点不仅取决于烙铁头空载温度,还需要考虑其他热能因素:

1. 烙铁头质量(能量存储在质量中)

2. 加热器功率和控制

3. 烙铁头与焊盘的接触面积

4. 热能桥(加热器→烙铁头→焊点)

5. 烙铁头形状

6. 烙铁头的镀层厚度

7. 烙铁头空载温度

8. 操作员技能

图9:传统的焊点加热器技术

为了克服与传统加热器技术相关的潜在问题(图9)并确保形成更可靠的焊接连接,建议尽可能使用采用了居里温度控制技术(CHT)原理的焊接系统。

采用居里温度控制技术(CHT)可确保(图10):

• 保持烙铁头与地的阻抗

• 不会发生烙铁头与地电压泄漏

• 热传递效率很高

• 无需校准

• 无温度过冲

图10:居里温度控制技术(CHT)烙铁头/加热芯

结论

总之,有几个因素可确保可靠焊点的形成:

• 为烙铁头与焊盘接触面积选择适当形状的烙铁头;

• 可提供足够热能电源系统,以满足温度要求,且无温度过冲;

• 加热器/烙铁头能够在规定的时间范围内形成有效能量桥的能力;

• 优质焊锡丝;

• 操作员技能。

以上所有因素中,操作员的技能是最重要的因素,因为即使是最好的工具,如果操作员技能不熟练或培训不当,工具的优良性能也体现不出来。

Michael Gouldsmith,Thermaltronics USA Inc. 联合董事

Zen Lee,Thermaltronics USA Inc. 联合董事

更多内容请点击在线查看。