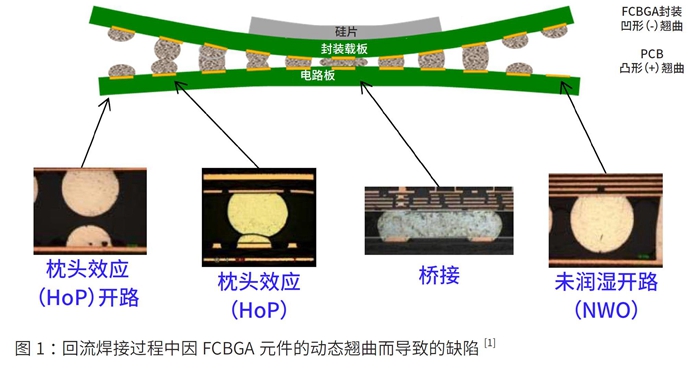

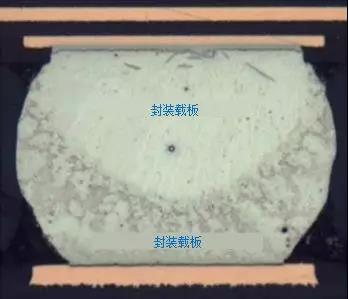

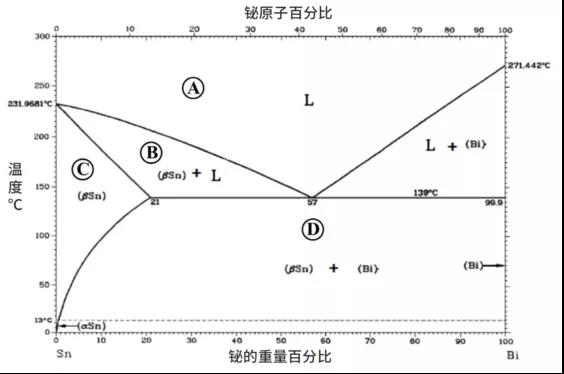

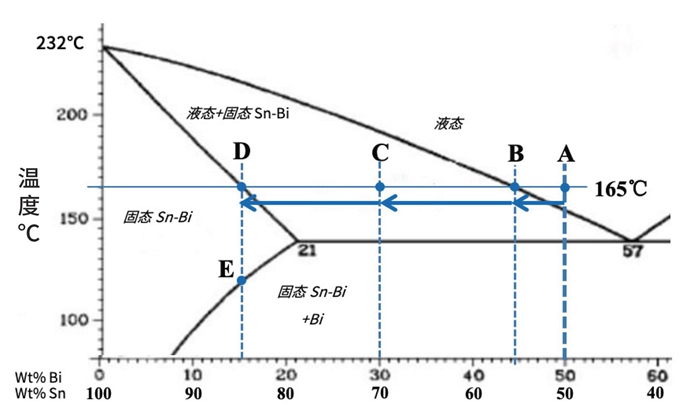

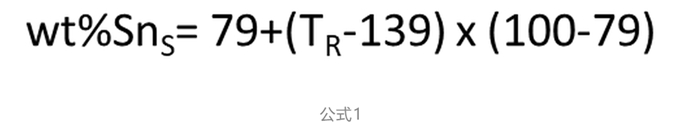

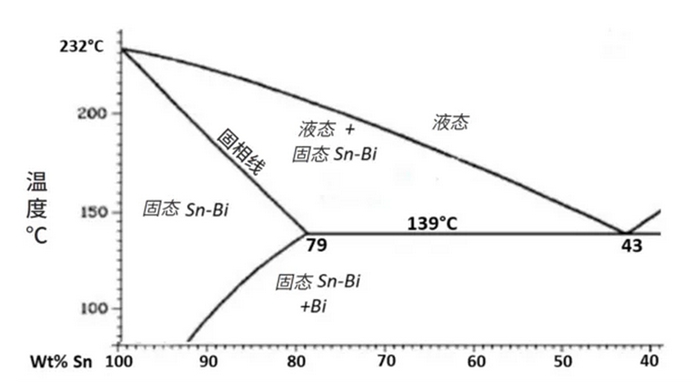

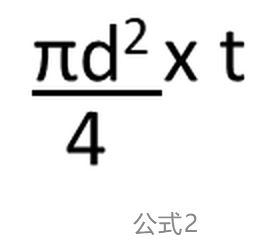

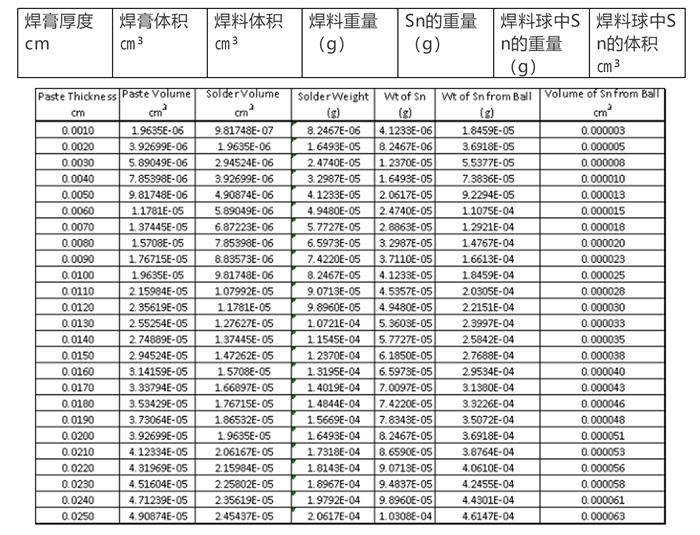

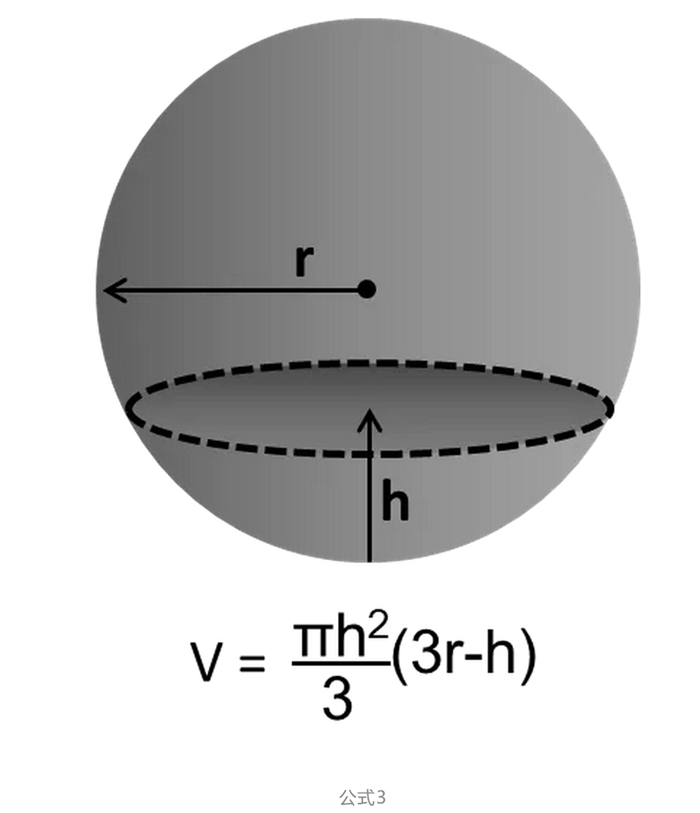

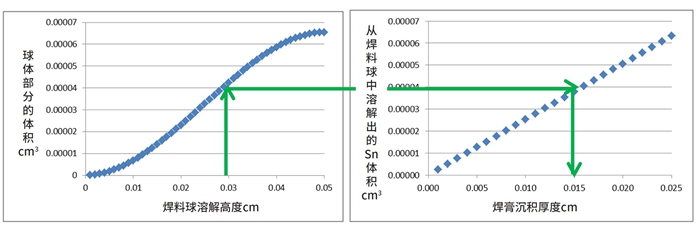

摘要 最大程度地减少对元件和层压板造成的热损伤、减少因翘曲而导致的BGA封装缺陷,以及减少能源消耗,解决方案则是电子产品行业要采用更低的工艺温度。对于焊接工艺,大幅降低工艺温度的唯一方式就是使用熔点更低的焊料。由于受到毒性、成本和性能等条件的制约,能够用于电子组装的合金种类非常有限,最有前景的合金材料似乎是基于Bi-Sn体系的共晶合金,其熔点约为139 ℃。 但迄今为止的经验表明,这种Bi-Sn合金不具备实现BGA贴装可靠性所必需的机械性能和微结构稳定性。合金元素使用可以在提升机械性能的同时又不会让工艺温度超过200 ℃——这样的方案也是有限的。能够维持较低工艺温度的方式就是用Bi-Sn合金焊膏回流焊接传统的焊料球形成混合焊点。在回流焊期间,焊料球和焊膏合金会混合到一起。但人们发现只有将一定比例的焊料球合金保留在焊点内时才能实现最佳可靠性,尤其是在使用过程中将一定比例的焊料球合金保留在需要承受最大剪切应力的焊点位置——这个位置通常靠近元器件侧。难点在于要找到一个可重复使用的方法来控制焊点厚度中仍保留为原始焊料球合金的部分。 实验证据表明,针对焊料球与焊膏合金及回流焊温度的特定组合,焊料球合金在与焊膏合金混合时的消耗程度取决于焊盘上的焊膏沉积量。如果这种能够降低工艺温度的方法,在批量生产中使用并不会降低产品的可靠性,那就有必要研究出一种方法,确保回流焊后焊点内保留的焊料球合金可以始终保持最佳比例。 本文将阐述如何通过参考焊料球合金和焊膏合金的相图来确定在某个回流焊温度下保持低融点合金焊膏中焊料球合金的最佳比例。文中给出的实例以二元Bi-Sn体系的平衡相图为基础,但该方法也可以用于焊料球合金与焊膏合金的任意组合,至少部分相图可用或可轻易确定。 简介 电子行业要靠焊料将独立的元器件连接成可靠的具备一定功能的电路,对焊料的依赖性导致这个行业自创立以来一直面对着进退两难的困境。在设计电子元器件时主要的考虑因素是功能性;不论这个元器件的用途是在无源元件中提供特定的电阻、电容或电感,集成电路中的逻辑处理,还是传感器的感应装置或电气连接。所有元器件都要承受熔融金属形成焊点所要求的加热温度曲线,这一问题一直非常棘手。 行业一开始使用了比较简单的锡-铅共晶合金,这种合金具有183 ℃的较低熔点,其机械性能和微结构稳定性也一直被认为是产品可靠性的基准。因为需要将热量最大程度地传递到焊点位置才能让基板达到润湿温度,所以工艺温度(例如焊接工具烙铁头温度、波峰焊槽温度、回流焊炉峰值温度)一定要高于183℃。但因为使用了恰当的工艺控制,元件中最敏感部分所经受的温度/时间曲线被控制在了安全范围内。 而转向使用无铅焊料之后,行业又要面临新的挑战,因为IPC认可的“电子行业可选用的无铅合金”——Sn-3.0Ag-0.5Cu (SAC305)在温度达到217 ℃时才开始融化,比原先使用的Sn-37Pb的熔点高34 ℃。但只要使用能够承受较高温度曲线的树脂和聚合物,较高的工艺温度就不成问题,电子行业就能够采用这种新型合金。 但较高工艺温度带来的问题不仅仅是材料会出现热降解,元器件封装还出现了严重变形,于是这个难题又上升到了一个新的水平。集成电路封装已经发展到了可以将具有不同热膨胀系数的各类材料堆叠在一起,所以在加热时,粘在一起的层因为膨胀不均匀而导致封装出现翘曲。因导热率和热质量的不同导致封装内形成了温度梯度,加剧了问题的严重后果。封装出现翘曲的程度意味着面阵列封装内的极度卷曲足以引起最边缘处的焊点完全分离(图1)。 特定元器件达到的最大分离取决于温度,有以下几种分离形式: 1. 未回流的焊膏会分为两部分,一部分粘附在焊料球上、一部分粘附在焊盘上; 2. 未回流的焊膏只粘附在了焊料球上,脱离了焊盘; 3. 未回流的焊膏只粘附在了焊盘上并且脱离了焊料球。 焊膏可能会回流,同时分离达到最大,具体表现取决于翘曲变化与温度的函数关系。在之后的回流温度曲线中,当元器件恢复到原始形状时,熔融焊料不一定会融合到一起,因为促使焊料润湿与融合的助焊剂活性可能已经耗尽。在第1种分离中,这种缺陷的名字叫做枕头效应(HIP)。对于第2、第3种分离,这种缺陷的名字叫做未润湿开路(NWO)。 在设计封装内各层和选择材料时要考虑很多复杂的因素,为尽可能减小工艺峰值温度导致的翘曲,必须要想办法降低工艺温度。多年以来,电子行业一直都知道以 Sn-57Bi共晶体为基础的焊料熔点是139 ℃,但其使用一直较为谨慎。这个熔点意味着工艺温度峰值可控制在200 ℃以下,元器件的翘曲程度足够低,因焊点分离而造成的缺陷也会大幅减少。但这种合金非常脆,无法达到面阵列封装焊点所要求的可靠性。Sn-Bi合金的可靠性可以通过减少Bi的含量并增加少量其他金属元素(例如 Ag或铅)来改善,但仍然达不到高熔点合金的可靠性。随着化合物组成不再是Sn-Bi共晶,液相线温度升高,必然导致工艺温度升高。 行业目前正在评估的一种方案是继续使用传统的SAC合金作为BGA焊料球,但是使用基于Sn-57Bi低融点共晶合金来回流焊接封装与载板。这种方法可以在低于200 ℃工艺峰值温度下,安全地将BGA封装连接到载板上。采用这种工艺形成的焊点效果如图2所示。 图2:用低熔点Sn-Bi焊料回流焊接Sn-Ag-Cu焊料球所形成的焊点 这些混合合金或混合焊点的可靠性测试表明,只要在焊接工艺完成后焊点内仍保留有一部分SAC焊料球合金,那么焊点就足够可靠。一般组件内的应力主要分布在靠近元件封装界面的焊料外层区域内。若已知该区域内的焊料合金可以在预期运行条件下达到使用寿命要求,那么混合合金焊点的可靠性可与使用BGA焊料球相同的合金进行回流焊接形成的焊点可靠性相比。 采用这种方法的难点在于在混合合金回流焊接过程中,如何确定元件上要保留足够量的原始焊料球合金才能达到可靠性要求。 低熔点焊料中的Bi会“扩散”到SAC合金,本文将阐述如何通过焊料球和焊膏组成的合金体系热力学确定BGA焊料球在混合合金中的损耗程度。可用材料科学家使用的一种基础工具——平衡相图恰当地表示出来。 平衡相图 平衡相图可以看作是由组分和温度这两个变量在空间内确定的相图——不论是液体还是固体。在蒸汽压较大时,第三个变量是压力。但在本文所使用的工艺温度中,合金成分的蒸汽压力较低,所以不需要考虑。 针对特定温度下的特定组分,平衡相图可以展示出其相位和组分。使用“杠杆原理”,可以计算出任何点的相位相对比例。针对二元体系(也就是两种金属组成的合金),相图是二维的。三种元素的相平衡可以用三维图表来表示,或者在一种要素固定的情况下,也可以用一种伪二元二维图来表示。当元素种类超过三个时,一个或多个要素的值必须是固定的,这样才能用二维或三维的图来表示。 图3是二元Sn-Bi体系的平衡相图,混合合金回流焊中使用的低熔点合金目前就是以这个二元体系为基础的。合金在A处所示的组分与温度下会完全呈液态。在B处所示的组分与温度下,合金以大概50/50液态与固态Sn-Bi合金的混合形态存在,Bi在固溶体中的重量百分比是10wt%。合金在C处所示的组分与温度下会完全呈固态,Bi在固溶体中的重量百分比大约是5wt%。合金在D处所示的组分与温度下会完全呈固体,Bi和Sn几乎是纯金属状态,混合比例大约是50/50,其中Bi在固溶体中的重量百分比大约是15%。 图3:Sn-Bi平衡相图 模型 焊料球和焊膏沉积中的焊料可以被看成是孤立体系,因为形成最终焊接点的材料都已经呈现。所以它和通过波峰焊接形成的焊点有所不同,因为后者可以真正实现无限量的焊料供应,基板上的焊点可形成焊缝。 在焊接过程中,Cu基板或镍基板之间可能会发生一些反应,这些基板也应该被当成是体系的一部分;是否将这些反应纳入考虑范围内还要取决于焊料球的尺寸。在一些非常小的焊点内,焊料中的Sn和与基板发生反应所消耗的焊料球会形成金属间化合物Cu6Sn5或Ni3Sn4,占到了焊料球/焊膏中可用Sn总量的很大一部分。但是为了解释清楚使用低温焊料进行回流焊过程中如何计算焊料球的消耗程度,这一反应可忽略不计。与基板发生的反应很重要时,这些反应会被考虑到计算当中。 为了便于介绍这个计算方法,该体系被简化成由焊料球和焊膏中的焊料组成。在焊膏中,焊料本身为焊膏体积的50%。剩余的成分是助焊剂介质,它决定着焊膏的印制特性和粘性,提供助熔作用促使粉末颗粒形成单质量焊料并润湿连接基板,控制着液态焊料的表面张力,这些液态焊料可以决定焊点的轮廓。可一旦这些焊料球被润湿之后,助焊剂介质对于确定BGA焊料球在混合合金中损耗程度的过程不起任何作用。 为了进一步简化说明这个方法,假设焊料球由纯Sn组成、低熔点焊料是一种简单的二元Sn-Bi合金。BGA球体通常倾向于使用含 Ag量较少的SAC合金,因为这种合金的韧性更强,所以减少了跌落冲击过程中焊盘坑裂的可能性,这种合金中Sn所占到的重量百分比已经达到了98.5wt%左右(其余元素是1wt%的Ag和0.5wt%的Cu)。SAC305中Sn的重量百分比甚至都达到了96.5wt%(其余元素是3wt%的Ag和0.5wt%的Cu)。 决定LMP合金渗透到焊料球中程度的过程只涉及到Sn。Ag仅存在于金属间化合物Ag3Sn,而Cu仅存在于金属间化合物Cu6Sn5——在混合合金回流焊工艺的可能温度范围内,这两种元素与Sn的相位均保持在相对稳定的平衡态。因此,这两种元素对回流焊过程中所发生的相互作用毫无影响。根据体系中材料量可能存在的公差,使用纯Sn焊料球和使用SAC合金焊料球所得出的结果可能不会存在太大差异。但是根据建立的基本准则,应该为BGA焊料球合金中的Ag和Cu留出余量。 商用Bi-Sn合金为了改善材料性能通常会添加少量合金元素——一般是0.5wt%的Ag 或 Sb。在混合合金回流焊工艺的温度范围内,Ag完全无法在Bi中溶解,预计会以金属间化合物Ag3Sn的形式存在于低熔点焊料中。Sb可完全溶解于Bi和Sn中,并且对最终的平衡状态起到一定影响,但它的影响很小,在模型中可忽略不计。一旦基础模型受到认可,也要针对Sb的影响留出余量。 如果焊料球和焊膏中焊料之间的相互反应能够保持在平衡态,那么最终决定焊料球合金被混合合金替代程度的因素就是: · Sn-Bi相图中富Sn侧上固相线的位置 · 低熔点合金的组分 · 回流焊温度峰值 如果合金体系在回流焊温度下停留的时间有限,那么该合金体系就可能无法达到热力学平衡相。这种情况下,焊料球被混合合金取代的另一个决定因素就是在回流焊温度下的停留时间。 工艺过程 回流焊过程描述如下: 1. 焊膏中的焊料粉末熔融并合成为单质熔融焊料; 2. 熔融焊料润湿基板焊盘和焊料球下半部分; 3. 助焊剂介质在促进回流焊和润湿过程发生后会从焊料质量中移除,但绝大部分还会残留下来作为熔融焊料的涂层,这种涂层有助于热量传递并防止熔融焊料和焊料球下半部分发生氧化; 4. BGA焊料球中的Sn开始溶解在熔融 的LMP合金中,导致熔融焊料中Sn的含量增加; 5. 焊料球继续溶解出Sn,直到熔融焊料中的Sn转移到相图中的二相区,此时一种固相(一种Sn-Bi固溶体)开始从熔融物中并凝固; 6. BGA焊料球中的Sn继续溶解到熔融焊料中,直到其组分达到回流焊温度下的固相线,这时Sn停止溶解; 7. 随着合金体系随后完全变为固态,进一步继续混合LMP合金和BGA焊料球的唯一机理就是通过固态扩散;在商用回流焊工艺的可用时间内,这种状况可忽略不计。 若在此处温度升高,部分混合合金会熔融,BGA焊料球中有可能会溶解出更多Sn,直到组分达到了更高温度下的固相线。这一过程如图4所示,图中所示低熔点合金由50wt%的Bi/50wt%的Sn组成,使用的回流焊温度是165 ℃。在第3阶段结束时,Sn-Bi合金已经完全熔化(见图四A处)。如果助焊剂发挥了作用,那么焊料会充分润湿焊料球和基板。焊料球中的Sn会开始溶解到熔融焊料中,熔融焊料中Sn的含量增加。 在B处,熔融的Sn-Bi合金中,Sn的含量已经达到了饱和程度(Sn的重量百分比约为58wt%)。随着越来越多的Sn溶解到了剩余的液体当中,固相开始凝固。这种相位是Sn中含Bi的固溶体,Sn的含量大约占到了86%。当体系达到C处(Sn的重量百分比约为70wt%)时,可根据杠杆定律用以下方法计算出半熔融焊料混合物中固态Sn-Bi的重量百分比: 焊料球中的Sn继续发生溶解,直到Sn的重量百分比达到86wt%(D处),这时低熔点合金和Sn的混合物已经完全呈固态。虽然温度没有超过165 ℃,但合金体系仍然呈固态,这时让Bi进一步转移到焊料球中的唯一机理就是固态扩散。 相图预测到体系中发生的唯一一个其他变化是随着合金体系冷却,混合合金相会在大约130 ℃(E处)与固相线交叉,这意味着在此温度下Bi的含量会达到饱和极限,于是Bi开始从Sn-Bi合金中析出。 图4:纯Sn的BGA焊料球在165 ℃温度下溶解于Sn-50Bi焊料中的过程 低熔点合金中Bi含量的影响 前文提到的实例中,AD线段的长度表示在Sn-Bi合金熔点达到回流温度且混合过程停止之前从焊料球合金中溶解出的Sn量。如果开始时使用的合金含有60%的Bi而不是50%,那么在合金混合物中Sn的含量达到该温度下的溶解极限之前,会有更多的Sn从焊料球合金中溶解出来。实际上,对于特定的回流焊温度,共晶富Bi一侧的液相线位置界定了某个特定目标回流焊温度下可用焊料中Bi含量的上限。 回流焊温度的影响 随着温度升高,固溶体中Bi的含量会减少。换句话说,随着合金中Bi的含量增加,达到合金开始熔融的温度时,固相线会降低。在相图中,从Sn的熔点到共晶温度下Sn中溶解Bi的极限值,这一段固相线的斜率可以反映出这种趋势。随着回流焊温度升高,它表示与固相线交叉以及混合合金完全冷却之前从焊料球中溶解出的Sn的量。 计算实际溶解的Sn 针对给定量的低熔点焊料,在混合合金组分达到溶解度极限之前,特定温度下焊料球中溶解出的Sn的量可以根据固相线的斜率计算得出。 图5中Sn-Bi平衡相图富Sn一侧的固相线可用公式1表示: %SnS表示在选定回流焊温度TR下呈固态的富Sn的Sn-Bi合金中Sn含量的最小值。139 ℃的共晶温度下,Sn重量百分比的最大值是79(图5)。当TR设定为纯Sn的熔点(232 ℃)时,公式按照100%Sn的条件计算Sn的重量百分比(允许舍入误差)。 图5:表示固相线斜率的相图可用于表示Sn含量和温度的函数关系 在选定了Sn含量和回流焊温度的条件下,针对给定量的低熔点Sn-Bi合金,该公式可用于计算合金组分达到固相线而导致混合过程停止之前焊料球中溶解出的Sn量。如果目标是在回流焊温度曲线完成后,仍然能保留很大比例的原始焊料球,那么焊膏的体积及最初的Sn含量一定要通过谨慎计算得出,焊料球的尺寸与其合金中Sn的含量都要考虑在内。 计算可靠BGA焊点的焊膏体积 为了证明该方法可用于设计出可靠性较强的混合合金回流焊,本文实例中将用到直径为500 μm的焊料球。为了建构这个模型,本文还用到了其他简化假设条件,但在实际应用中要采用实际组装参数。 前文实例曾提到,焊膏合金是Sn的重量百分比达到50wt%的Sn-Bi焊料。这种合金与Sn相比属于过共晶体,但其液相线温度仍然相对较低,约为155 ℃(图4)。 因为焊料和助焊剂介质之间的密度差异很大,所以可用钢板印制的焊膏通常含有50%体积的焊料。Bi重量百分比达到50wt%的Sn-Bi焊料,可计算得出其密度大约为8.4g/cm³。 为了简化,假设焊膏沉积为圆形,所以焊膏体积可用公式2计算得出: d表示焊膏沉积直径,t表示厚度。根据所选的焊膏沉积中焊料的体积百分比及估算出的低熔点合金的密度,可用沉积厚度和/或直径之间的函数关系估算焊料重量。 回流焊温度是165 ℃的情况下,当混合合金的组分达到固相线时,Sn的重量百分比可用公式1计算得出,约为84.5wt%。为了增加熔融 焊料中Sn的含量,这一步骤需要用到的Sn量可根据焊膏沉积物中焊料的重量计算得出。Sn的溶解量会决定在最终的焊点有多少原始焊料球损耗为了混合合金相。复杂之处在于,回流焊温度下达到固相线之前,计算焊料中Sn的溶解量时要留出余量,因为熔融相体积中的稀释作用在不断增加。根据这种方法计算出的各类焊膏沉积厚度如表1所示: 根据混合合金渗透到焊料球中的程度可以了解到Sn在低熔点焊膏中的溶解量,球体切片的体积可用作近似值(图6)。 图6:公式3中h表示混合合金渗透到焊料球中的高度,可以计算得出估算值 在已知V的条件下,图6中的公式3计算h的值非常困难,所以使用了图示解法(图7)。 图7:右侧曲线表示Sn在低熔点焊膏中的溶解量与直径为500 μm的焊膏沉积厚度之间的函数关系,左侧曲线表示直径为500 μm的焊料球切片的高度与切片体积的函数关系 在图7示例中,厚度为100 μm、直径为500 μm的Sn-50wt%Bi焊膏在165 ℃温度下回流焊后,最终会形成由混合焊料组成的区域,该区域会在直径为500 μm的纯Sn焊料球中形成220 μm的渗透高度。 总结 如图2所示,在实际操作中,混合合金与剩余焊料球的界面并不是一个平面,这个界面由温度决定,所以它会随热变化率而变。但这项操作的重点并不在于做出准确的预测,而是要证明一条基本原理——混合合金相渗透到焊料中的程度可以根据以下因素计算得出: · 相关平衡相图中固溶线的位置 · 低熔点焊料的组分 · 低熔点焊料在焊膏沉积中的体积 · 回流焊峰值温度 混合合金渗透到焊料球中的高度取决于焊料球的体积。 如果要设定原始焊料球合金的保留量(而不是焊膏合金量)限值以确保焊点的可靠性,那就一定要设定焊膏体积和回流焊温度,这样一来,为使混合合金在回流焊温度下达到固相线组成所需溶解的焊料球合金体积就不会超过可允许的原始合金体积的损耗值。 Keith Sweatman,Nihon Superior Co. Ltd. 高级技术顾问,澳大利亚昆士兰大学电子材料制造Nihon Superior Centre 高级研究员。

![]()

更多内容请点击在线查看。