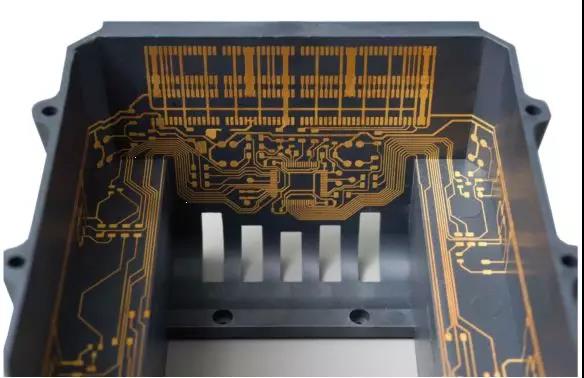

不可否认,加成法制造工艺在过去几年中已经越来越流行。业界不断举办加成法制造研讨会,并在杂志发表相关文章,企业也持续不断地研究与开发相关工艺。作为这项技术的成果,采用加成法制造的电子产品也越来越受欢迎,市场上有可以满足快速转型、打样和PCB生产的多种选择方案。 深入分析,可以发现采用加成法制造的电子产品其特点正成为一种发展趋势:特征尺寸介于减成法蚀刻加工和IC规格技术之间。全加成法、半加成法(SAP)或改良型半加成法工艺(mSAP)使制造商能够在挠性或刚性材料上加工制造PCB,其特征尺寸比传统的减成法蚀刻工艺制造出的特征要细得多,同时还可以比典型IC工艺制造出更大的面板尺寸。虽然加成法的概念并不新颖,但它对于PCB制造领域却是一项新技术。 在过去的几年里,我一直在研究加成法工艺,发现对小于75微米特征尺寸的讨论和需求正在缓慢增长。当宣布在最新版本的智能手机中采用mSAP工艺生成电路后,有关SAP和mSAP的对话、问题和研究就显著增加。虽然这一工艺在世界一些地区的应用非常广,但在其他地区仍处于发展的早期阶段。 在智能手机应用中,人们很容易看到35微米线宽/线距的好处,能够缩小电路尺寸,为更大的电池和更复杂的电子器件留出空间。智能手机用户都希望电池可以更大! 但是,即使在大批量的智能手机市场之外,行业对特征尺寸小于75微米的设计能力也越来越感兴趣,同时也越来越希望,供应商能够提供可以实现这一目标的小批量和开发类生产方案。在与SMTA合作,帮助他们组织今年秋季举办的以“加成法在电子产品中的应用:从IC到PCB”为主题的研讨会时,发现PCB行业很明显正处于一个拐点。封装越来越小、越来越轻、电子产品功能越来越复杂将推动越来越精细特征尺寸的需求,设计师需要寻求可能的解决方案,为PCB制造商提供满足新需求的机会。 这一先进技术的领跑者之一是Averatek的A-SAP工艺。Averatek发明了液态金属油墨(LMI)和半加成法制造工艺,能够实现75微米到5微米的特征尺寸。这项技术可以授权给PCB制造厂,并可与传统的PCB制造设备很好地配合。目前,A-SAP工艺正在两家PCB制造厂进行试验,并将在未来投入市场。 半加成工艺有几个优点,最明显的是线宽和线距。在传统的减成法蚀刻工艺中,当特征尺寸小于75微米时,良率显著降低,每块PCB成本显著增加。通过加成法处理,不仅可以实现50微米的线宽和线距,而且无需提高制造能力,特征尺寸也可以设计达到25微米以下。这些加成法技术可以多种方式实现设计的可能性,例如尺寸。整体外形尺寸可以大大缩小,这项技术在助听器应用、神经探针和导管等方面得到了广泛应用。 控制复杂的引脚扇出是另一个重要优势。可以在无需高成本多次层压的情况下完成0.3mm间距和0.2mm间距器件的布线,并且与传统的减蚀刻工艺相比,减少了层数。想象一下,通过去除4个超高密度的传统层,并将加成法层与传统的减蚀蚀刻层结合起来,即可实现从12层、3个层压周期堆叠到只需要一个层压周期的8层设计。 并非所有的应用都需要更小、更轻的封装。这种加成法技术也使其能够在固定的空间中添加额外的电子器件。比如在汽车中增加额外的电子产品和功能。 随着小批量PCB制造商对这项技术的不断开发,受到产品空间和重量限制的设计师将会有更多的选择方案。因此,对于如何更好地利用这些附加的功能,人们正在集思广益和创新性思考其应用。很明显,在未来的几年里,这项技术将与减成法制造和IC制造技术并驾驰骋于PCB行业。 Tara Dunn,Omni PCB公司总裁,Omni PCB是PCB行业的制造商代表公司。