摘要

随着人类环保意识日益增强,有害产品或工艺的使用逐渐受到限制或被禁用,成为暂时情况下不太理想的选择。在开放的工艺槽中使用氰化物,例如氰化镀金在很多国家已经被认定为安全隐患。无氰镀金液被认为是首选的环保方案。

本文将无氰镀金液与不同的化学镀镍液结合进行测试,特别是中等含磷量的化学镀镍(MP)和高含磷量的化学镀镍(HP)。所有测试结果都会与行业中有代表性的氰化镀金基准进行比对。

本文选用了两种不同类型的镍,以代表不同的生产环境。中磷镍非常成熟,占据主导地位,加之人们对高磷镍和“黑盘”之间关系的认知牢牢稳固了中磷镍现有的市场地位。但目前根据新发布的IPC-4552A耐腐蚀标准要求,高磷镍被视为是符合该项标准要求的有力竞争方案。不仅颠覆了人们以往对它的负面认知,还证明了高磷镍对于耐腐蚀性要求高的HDI生产而言是一种真正可行的方案。经验已经证明,只具备环保方面的优势并不足以构成向极度保守的最终表面涂层生产领域引入新工艺的理由。本文将经过一种含有新型无氰基体的镀金工艺与传统镀金工艺后的可焊性进行了对比。这种无氰镀金液不仅和中磷镍化学镀镍上使用的主流功能性表面涂层——氰化物镀金液效果一样好,而且在盖覆高磷镍镍层时,这种无氰镀金液比氰化物镀金液有更好的性能和更长的使用寿命。如今,几家大型移动设备OEM都支持使用高磷镍镍工艺。

评估包括冷球拉力测试(CBP)、球剪切测试(BS)、专有、公司内部可焊性测试(焊料指标和焊料延展性)以及润湿平衡测试。

本文旨在阐明在对技术要求严苛、历来持保守态度的生产环境下,无氰镀金液所具备的技术优势。

简介

近年来,电子行业内最重要的讨论主题一直是板面可用空间减小的压力对线宽、线距的影响。但这背后隐藏着一个非常现实的问题,忽视并不能让问题消失——这就是环保压力。

中国政府相关部门一直坚持氰化物使用许可证机制。但2015年8月在天津发生一起因化学品引发的大爆炸,让政府监管机构对生产过程中氰化物的使用变得更加敏感。这一举措促使中国PCB制造商纷纷向供应商寻求一种效果相当的无氰镀金液(CNF Au)。

为了保证本文的真实性,本文中用到的数据都是通过一个19L仿真工艺槽中得出。

烧杯测试有可能会得出毫无代表性的测试结果。为了确保所产生数据的相关性,会在必要时采用统计工具。

背景介绍

尽管本文的主要动力是进行一种基准比对测试,但由于应用的复杂性,需要根据公司自身情况考虑研究中的一些要素。

在现场操作中,化学镀镍液通常会与互补的镀金液结合使用,以实现稳健、可靠的系统。本文沿用了这一方法,因为根据研究目标要将镀金液和CNF Au进行比较。在进行对比时,CN Au1将用于高磷镍镀镍层,CN Au2将用于中磷镍镀镍层。本质上,CNF Au溶液将和专用的镀金溶液进行比较。

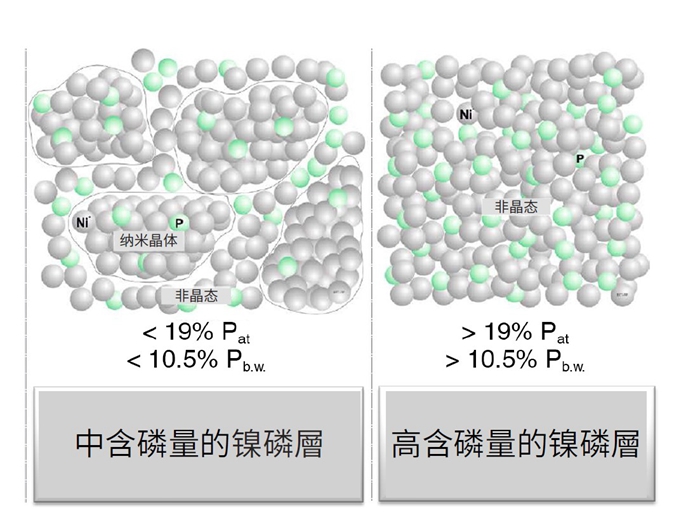

磷含量对结晶度的影响

在化学镀镍层中磷含量约为10.5%时,该层的晶体结构从纳米晶体变为非晶态[1]。这样一来,用来完成镀金工艺的原子就会减少。这就解释了为什么高磷镍镍层的抗腐蚀性能会更好,但这也是要求针对产品采用以专业应用为导向的镀金溶液的原因。

由于篇幅有限,关于焊点可靠性、冷球拉力测试、球剪切测试、可焊性,可点击在线阅读

结论

本文简介部分介绍了CNF Au液的众多优点。本文强调了如何使用生产仿真工具得到测试结果,这样得出的结果对于现场操作而言更有价值,因此对于工业实践而言也更有意义。最关键的研究点是CNF Au液的稳定性,这是过去很多有关无氰产品开发工作要面临的主要问题。本文阐明了这种溶液在用MTO衡量的生命周期中表现出了稳定的性能,其性能是可预见且可控的。本文的测试结果还说明了CNF Au有望成为现有ENIG设置中含氰镀金液的替代品。CNF Au液与HP镍层和MP镍层的兼容性证明了作为替代工艺的可行性。

本文还尽量用统计数据证明无氰镀金液可以成为其他含氰镀金液的有力竞争者。本文中的基准比对过程还证明了含氰镀液与无氰镀液之间并不存在明显差异。

本文的研究结果可以看出,为实现最高可靠性的ENIG,可考虑利用CNF Au与HP镍层的兼容性。

致谢

感谢柏林化学家和材料科学家辛勤工作得出成果,我们才得以完成这篇论文。更多详细内容请点击阅读杂志原文

Rick Nichols,Sandra Heinemann,Robert Spreemann,Gustavo Ramos

Atotech Deutschland GmbH