随着电子产品和电子元器件的不断缩小和复杂度的不断增加,这些元器件上的金属涂层需要镀在更小的特征上,而更薄的层具有更严格的控制公差。如果涂层太薄,产品将不符合性能规范要求,并可能过早失效,从而有可能导致保修索赔、安全问题和公司名誉受损。如果镀层太厚,电镀材料的成本会增加,造成浪费,另外,可能会导致镀覆后的元器件机械装配问题,导致成本高昂的报废或返工。

X射线荧光(XRF)技术具有无损、快速、易于使用等优点,是一种广泛应用的测量涂层厚度和材料成分的方法。为了测量小特征上的涂层,传统的XRF仪器使用机械准直器将X射线管的光束尺寸减小到一毫米以下。这是通过在X射线管前面放置一个钻有小孔的金属块来实现的,只允许与孔对齐的X射线通过并到达样品。使用这种方法,绝大多数X射线管输出不能用于分析,因为它们被准直器块阻止了。

图1

X-ray tube:X射线管 X-ray beam:X射线束 collimator:准直器 sample:样品

X-ray tube focusing optic system:X 射线管聚焦光学系统

今天解决测量精细特征需要的方法是使用多毛细管光学系统。这种聚焦光学系统是由数以千计的弯曲和锥形的中空玻璃管组成的阵列。采用这种方法,XRF可以容易地适应与电子工业中通常需要被电镀的元器件的复杂性和小型化相关的各种各样的几何形状。在多毛细管光学系统中,X射线通过反射被引导穿过管子,这与光纤技术中光的引导方式非常相似。多毛细管光学系统与一个微焦斑X射线管配对,以收集更多的X射线管输出。这使其可聚焦于比机械准直系统的通量高几个数量级的较小区域。XRF涂层分析仪中的多毛细管光学系统具有以下优点:

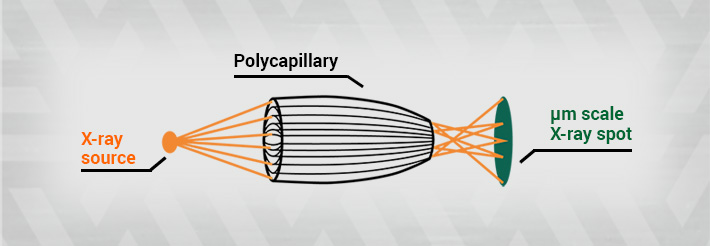

图2.

X-ray source: X射线源 polycapillary:多毛细管 μm scale X-ray spot:μm级X射线焦斑

- 可测量更小特征

多毛细管光学系统具有小于20微米的光束尺寸,因而能够测量微电子产品、高级电路板、连接器、引线框架和晶圆上的超精细特征。可以测量传统机械准直器无法达到的区域。

- 2. 可测量更薄涂层

通过将更多的X射线管输出聚焦到样品上,装有多毛细管光学系统的XRF可测量纳米级涂层,并可以更高的精度测量更厚的涂层。

3.以可更高的置信度提高测试吞吐量

由该光学系统产生的更大强度会导致更高的计数率。在XRF中,更高的计数率意味着更高的精度和更快的结果。可在任何给定的时间段内以更高的置信度进行更多的测量,从而实现更好的质量控制和更严格的生产。

- 更容易符合规范

XRF在确定和控制涂层厚度在满足IPC-4552A对ENIG(化学镀镍浸金)的性能要求、IPC-4556对ENEPIG(化学镀镍镀钯浸金)的性能要求时起着重要的作用。在使用XRF以满足所要求规范时,分析仪必须证明在规定公差范围内的性能水平。使用毛细管光学系统更容易达到这一性能水平,并使操作尽可能接近最低控制限值,从而节省材料和化学品成本。通过软件的最新发展,现在可以同时测量金和钯下化学镀镍层的厚度和成分,前提是这些层足够薄,X射线可以透射。

将多毛细管光学系统与高分辨率探测器,如硅漂移探测器(SDD)相结合,再加上高精度工作台、高分辩率摄像机和智能软件,可以实现对超精细特征上超薄涂层的最终分析。

更多关于XRF Analysers.