数十年来,化镍沉金(ENIG)表面处理已成为行业可接受的、最成熟的最终表面处理方式之一。沉金的本质属于一种浸没反应,工艺本身就存在镍溶解及大量镍腐蚀的风险。在标准条件下,该工艺不会引发涂层的可焊性或可靠性问题。

开发该工艺的主要目标是使溶液尽可能避免出现腐蚀侵蚀,例如,可能会导致焊接或键合应用中出现缺陷的表面腐蚀。

已经有多个团队研究了沉金反应和ENIG腐蚀的影响因素。本文的目标是阐明如何在开发中对其进行评估,确定哪类腐蚀可能会严重影响最终应用,以及对光学显微镜或SEM数据的错误解读会如何导致误判。

本研究证明了可靠评估、准确预测生产性能,必须重点关注电解液开发和对PCB的评估判断。

ENIG仍然占表面处理市场销售额的主要部分,它能形成可靠的表面涂层,以进行后续的焊接和铝金属线键合。由于长期的市场经验,ENIG已被证实是一种稳健的工艺,能够形成可靠的焊接连接。然而,该工艺的第二步会采用浸镀电解液,所以在沉金过程中会溶解镍,如果不控制溶解反应,可能会影响到表面处理的性能。镍溶解反应通常称之为“镍腐蚀”,程度更严重的叫做“镍超级腐蚀”,有时也叫 “黑盘”。尤其是在金电解液均匀溶解了镍沉积上表面的镍层,金层被剥离后会看到暗黑的外观。

观察发现,有时IMC的形成会受到高腐蚀区域的干扰,进而导致不良的焊点。最终ENIG表面处理质量的控制参数之一就是镍腐蚀。腐蚀形状和密度会有很大差异,主要取决于所使用的镍和金电解液。一般情况下,可以根据单一小腐蚀区域是齿型还是尖峰型来判断,如图1右上方所示,其边缘区域部分不一定会影响到IMC的形成。在比较不同类型的腐蚀时,化学工艺开发目标,显然是要创建镀金步骤对镍层侵蚀最少的工艺。

除了确定最佳电解液配方外,开发电解液过程中的主要挑战之一就是要实施客观和统计的评估标准,以表征沉积的性能,确定所开发工艺的积极趋势和消极趋势。

Atotech在工艺开发过程中采用了广泛的标准,包括对镀液性能、工艺控制以及最终表面处理性能的目标要求,只有达到标准的要求才能将工艺推向市场。

要根据内部合格/不合格标准和IPC这样的国际标准评估及判定最终表面处理的参数(例如外观、抗蚀刻能力、厚度分布、焊接和键合性能以及IMC的形成)。此外,在开发ENIG工艺的过程中,评估样品是否合格的重要标准之一就是判断镍层的腐蚀性侵蚀。采用腐蚀标准时,难点在于时间精力、统计数据相关性和客观评级之间的最佳平衡点。

哪个因素是至关重要的?一般来说,评估ENIG层腐蚀情况的可选方案有很多种:既可以对剖面进行评估,也可以在剥离金层之后对俯视图进行评估。表1概括了这两种方法的优缺点。

通过对比两种方法可以看出,剖面分析法能同时查看腐蚀区域表面积和深度的具体情况。因此,剖面分析法是公司内部评估和开发镀液的首选工具。为了保证评估系统不依靠单个操作员/评估人员,并且能够生成可对比的结果,公司内部创建了评分表来同时评判腐蚀区域的面积和深度。

该评分表根据腐蚀区域的面积和深度来评判腐蚀。经过无数次评估之后,发现镀覆孔(PTH)比焊盘表面更容易发生腐蚀。于是重点转移到了只评估PTH的腐蚀情况。为了得到与统计数据相关的结果,建议最少要对PCB上2个区域、每个区域的3 个PTH进行评估。另一个决定因素是采用光学显微镜还是采用SEM。这两种方法各有利弊(表2)。

表2:采用光学显微镜和SEM进行剖面评估分析的优缺点

对比这两款工具时,很有必要在其中做出取舍。使用光学显微镜进行研究分析可以相对轻松、快速地检验较大区域,而且这种工具较为普遍。相比之下,准备剖面的SEM图像就需要花费较多精力,而且SEM工具成本较高,样品制备和检验过程本身都非常耗时,但从优点在于分辨率更高。使用SEM成像可以检测出面积更小的腐蚀情况,这一点可能是光学显微镜无法做到的。

不论使用哪种方法,都只可检查面板上非常小的面积。为了使分析结果能够代表整块电路板,分析区域的选取就变得至关重要。应该在不同位置选取受测区域,受测焊盘或通孔的数量也应足以代表整块电路板。

最新版的IPC-4552A标准包含了对ENIG腐蚀评估的说明,为目前腐蚀状况的解读留下了足够的空间。不断修订该标准是为了更明确地定义研究分析所要求的数量和选取位置,确定电路板是否可接受的评分标准。应该采用放大倍数为1000倍的光学显微镜完成研究。

对于镀覆工艺的开发和改善,有必要采取更系统、更全面的方法,以实现从合格到不合格之间的逐级变化判断——所以至少要在电路板上选取2个位置,至少包含4个PTH进行分析。因为对于镀覆工艺条件(例如搅动和溶液流动),PTH比焊盘更重要,所以腐蚀评估应该重点研究通孔。结果显示,PTH中出现过度镍腐蚀的风险更高,特别是在通孔入口处的位置,溶液流量最高。

为了采取最客观的评估方法,避免操作员人为因素的影响,在工艺开发过程中依据标准表,表中根据镍层中的腐蚀深度和腐蚀的发生数量来评估腐蚀。

表中规定了不同级别的腐蚀深度,分别为0至20%、21%至40%、41%至100%、>100%和表面腐蚀(表3)。采用该方法可以定量分析腐蚀,工程师可以使用统计工具和相关信息比较不同的工艺条件。

注意,对于所有腐蚀区域,0至20%的腐蚀指对镍层的腐蚀渗透小于或等于镍层厚度的20%。这样的腐蚀通常被评定为腐蚀较轻,因为镍层被侵蚀的程度较弱,对焊接效果和IMC形成的影响也可以忽略不计。对于所有腐蚀区域,21%至40%的腐蚀指对镍层的腐蚀渗透为镍层厚度的21%至40%。只要腐蚀区域不过多,剩余的镍层厚度依然足够,这类腐蚀也会被认为不严重。而腐蚀渗透达到镍层厚度的41%至100%时,则认为是严重腐蚀,因为这种情况下腐蚀可能已经渗透到了镍层底下的铜层(例如图1左下角的图片所示),镍层的隔离功能受到影响,铜就会迁移到表面或者焊点。

若腐蚀的渗透厚度达到了镍层厚度的100%以上,情况就非常严重了,这时镍层底下的铜层也已经被侵蚀溶解,更有可能导致焊点失效。这种情况十分罕见,通常明确表明ENIG工艺没有按照规定范围运行。

最终一类腐蚀被评为“表面腐蚀”。通常带有海绵一样的镍结构,不会深入渗透到镍层。但因为镍结构像海绵一样,就更能吸收光,导致金层剥离之后出现更黑的区域,也就是出现了人们常说的“黑盘”。顶部表面出现黑盘的腐蚀区域直径通常能达到几微米,所以可能导致焊接失效或键合失效的风险最高。主要是因为受影响区域较大,而且受影响区域内阻碍了IMC的形成。或者对于键合应用,镍层和金层之间的附着力减弱,也就为一个注定的断裂点埋下了伏笔,断裂点上的金层会从镍层上浮起。

内部产品开发过程中,正如前文所提到的,评估得到的结果要足够可靠、足以有代表性且其统计数据和ENIG腐蚀密切相关。一般情况下,会结合使用光学显微镜和SEM,前者用来进行筛选评估,SEM凭借更高的分辨率来确认单一区域的性能。采用这种方法得到的数据要比采用IPC-4552A标准得到的评估数据更全面和确凿。主要的区别是评估的分级更细, SEM图像的分辨率也更高。从工艺开发的历史来看,需要调整工艺,而且很明显现在检测关键样品的方法存在一定局限性。

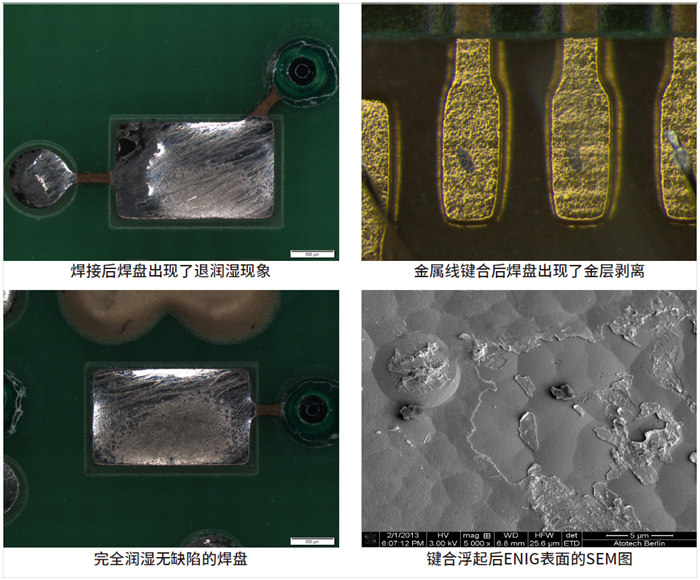

如果浸金电解液的主要目标显示剖面中无腐蚀,那很有可能是采用光学显微镜观察的过程中忽视了关键的表面腐蚀区域,如果腐蚀渗透深度较浅,就不可能检测到腐蚀。如果对比度较低,就有可能在采用SEM分析时遇到这种情况,现在就需要用保护层来保护金层不会出现剥离。这种情况下,可能表面处理最后被评定为“无腐蚀”,可是在实际使用中却出现了严重的焊接和键合缺陷。图2集中展示了几种失效示例。

图2:焊接和键合中,ENIG表面处理各类失效模式图

键合分离显示金层从相关区域剥离,即使是从俯视视角来看,也不会发现有明显的过度腐蚀。将这两款焊接后的焊盘对比来看,有缺陷的焊盘中明显出现了焊料退润湿,底部的镍层在一些退润湿区域显得很暗。为了更好地了解失效,制备了高分辨率的SEM剖面图,具体见图3。

对比图3中各个失效图片时可以明显看出,大面积的镍/金分界面区域出现了腐蚀,而且集中出现在上表层,深度通常不会超过100 nm。光学显微镜通常很难检测到这样的缺陷,若想得到可靠的检测结果,还需要采用分辨率更高的SEM。同时,在金层顶部添加保护层也有助于提高对比度,在解读分析图像时可以减少因制备剖面图产生工件被误判的风险。如图3所示,这类表面腐蚀很有可能在焊接和键合时导致失效。

因为腐蚀区域虽然不深但面积较大,所以可能会阻碍IMC的形成,导致焊料回流之后出现焊料退润湿。在键合时,“海绵般”的镍层表面成为了预示了后续会断裂的点,因为金层缺乏与镍层的附着力,断裂点中镍层很容易被剥离。和那种只有一个区域出现深度腐蚀的焊盘相比,单一腐蚀区域的危险很低。

图4:焊接后焊盘上单一腐蚀位置形成的IMC

尽管腐蚀几乎快要穿透整个镍层了,但形成的IMC密集又完整,焊盘被焊料完全润湿。这说明,对于焊点可靠性或键合附着力,单一腐蚀区域的影响没有大面积表面腐蚀的影响大。因此,为了更客观地判断腐蚀对焊点或键合点带来的潜在风险,建议选择具有代表性且分布广泛的区域进行分析,并采用高分辨率的SEM对光学显微镜的评估结果进行确认。

ENIG腐蚀是PCB行业在讨论ENIG最终表面处理时最热议的话题之一,行业在不断协商讨论,以界定最终表面处理的明确标准。电解液开发的关键目标之一就是尽可能避免出现腐蚀性侵蚀。本文所介绍的腐蚀评估方法,可以对比不同的最终表面处理,根据统计数据进行判断。对于产品开发而言,识别趋势和区分小影响尤为重要。

将腐蚀评分及焊接和键合性能组装配数进行对比,能够发现表面腐蚀是对焊接可靠性和键合可靠性影响最大的腐蚀类型,单一的腐蚀区域相对而言影响较小,并不重要,因为对于单一腐蚀区域,IMC可轻易桥接并覆盖缺陷,可实现无缺陷的完全焊料润湿。为了能够正确评估ENIG表面处理的性能,建议不仅要采用光学显微镜或低分辨率的SEM进行筛查,还应侧重首次检查时可能会被忽视的表面缺陷。在最终产品中,表面缺陷可能会造成严重影响。

标签:

#制造工艺与管理

#表面处理

#ENIG

#安美特