在IPC线上高可靠性和微导通孔峰会上,Summit Interconnect公司的工程主管Gerry Partida发表了《目前对微通孔失效的担忧》演讲,详细介绍了目前微导通孔可靠性测试所存在的问题。他概述了HDI工艺,介绍了目前采用的测试方法。在此我将分享Gerry的演讲文稿,为了清晰起见,略有修改。

目前对微导通孔失效的担忧

我要分享我们团队在过去20多年时间里积累的关于制造微导通孔的经验教训,以及如何测试微导通孔,使其符合IPC可接受性标准。你是否有这种经历,用手指按着,PCB可正常工作,一旦手拿开就不能正常工作了(如图1)?

.jpg)

图1:手指向下按着元器件才能正常工作

行业常见的情况是,在制造完成PCB并发送给客户以后,在组装或热测试成品过程中才会发现微导通孔失效。而有的客户甚至要更晚才能发现失效。实际上是有方法检查微导通孔质量的,确保能够承受组装回流焊工艺和热冲击测试。

为什么要测试检查微导通孔?多数采用微导通孔的公司,其产品一般不是商用,故对可靠性有很高的要求。和美国境内的商业公司相比,军事和航空航天领域对微导通孔更感兴趣,因为他们在制造大量太空产品时,只能一次性放置元器件,不能重复使用。如果是在BGA上放置有1400个I/O的定制ASIC芯片,或者是一个ASIC元器件价值10万美元,没有公司会想在一块太空用的PCB上放置五六个价值10万美元的元件,只为弄清楚太空飞船指令为什么不可靠。

图2:IPC微导通孔可靠性警示新闻

更经济更可行的方法是利用一部分PCB空间测试这种附连板。在设计中使用相同的几何结构、钻孔尺寸、焊盘尺寸和导通孔(无论是堆叠导通孔还是交错导通孔)生产附连板,使其与PCB具有相同的电源层、接地层和信号层,在交付PCB组装元器件之前来确认PCB可靠性。现在,就可以测试这种结构能否像预期的那样承受回流焊工艺。

在确认交付PCB前需要测试附连板的可接受性。很多公司未测试PCB是否可经受回流焊温度,也没有在回流焊过程中测试阻抗是否会发生变化。通过OM测试和IPC-T-650 2.6.27测试方法,就可以测试PCB在回流焊温度下的阻抗,确认能否安全承受组装制程。如果附连板出现了问题,就不能使用具有相同序号的PCB。如图3所示,任何失效造成的成本损失都会随时间推移而增加。

.jpg)

图3:为什么要做可靠性测试?

所有测试都采用IPC-T-650测试方法 2.6.27实际验证附连板是否能满足PCB设计要求。我会总结目前PCB制造商被要求采用的评估方法,深入探讨在不同温度下使用何种方法最好。为什么在某些情况下一些方法无法给出真正的评估结果?OM测试如何通过测试附连板来提供可信的成品评估结果?

目前使用的评估方法是采用A-B附连板,使其经受热应力,具体温度取决于PCB的组装工艺。如果是锡铅组装工艺,则温度为230℃至260℃,然后我们评估剖切面,检查微蚀刻、抛光后的附连板。

客户要求我们的工厂每个月都做性能测试。接下来我会对此进行具体介绍,以及电气测试时PCB会发生什么情况,以及为什么这种测试不能说明PCB是否有微导通孔弱界面。我还会展示一些实际使用的PCB,说明在内部评估期间当阻抗出现异常,及不符合IPC-6012时,D型附连板测试如何捕捉到不符合的导通孔。

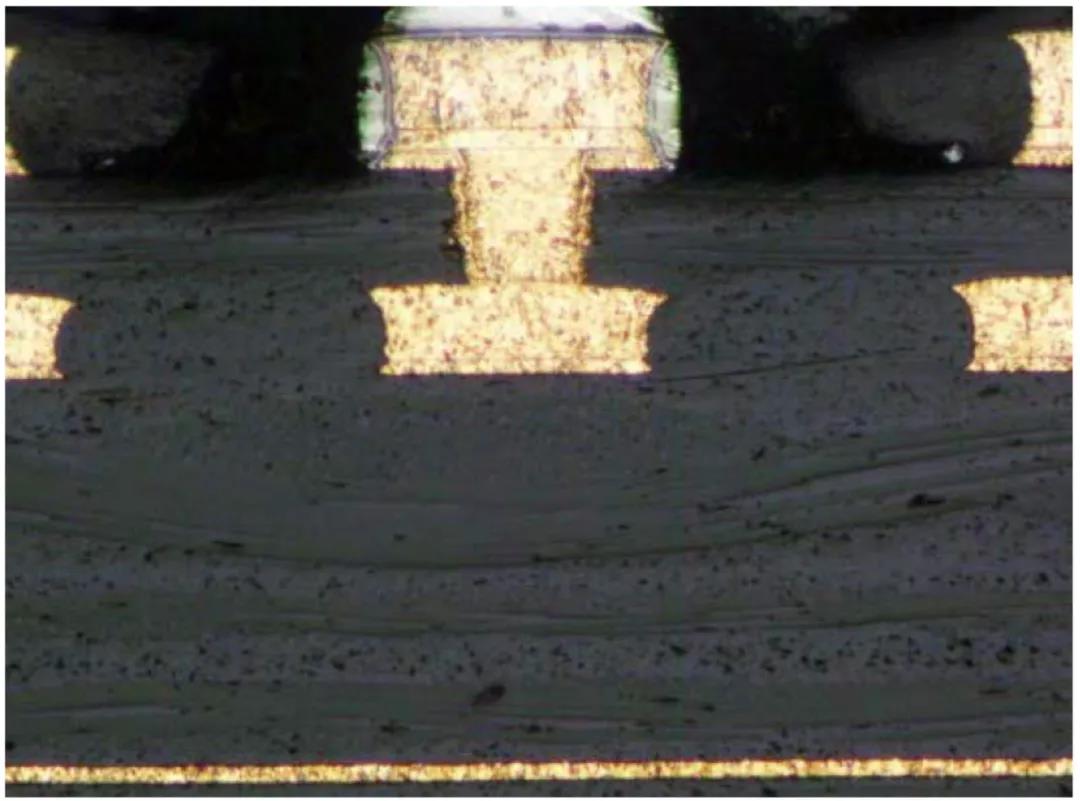

为什么传统的测试方法不能满足需求?我们在给A附连板做显微切片或将情况复制到B附连板时,先从烘烤开始。首先要浮焊附连板,然后打磨。在抛光状况下,寻找是否存在分离。如果在200倍放大倍数下未看到微导通孔分离,且未检测到任何其他异常,就会用一根蘸有微蚀刻剂的棉签摩擦已抛光的附连板(图4)。

.jpg)

图4:在抛光后,发现了微蚀刻后的

剖面隐藏的较小分离

在图5中看到了测试结果,特别是起始箔上不同铜镀层上分离很明显。此案例中,闪镀微导通孔时电镀突然停止。然后我们做最后的计算,但现在所有证据都没有了,所以说是一个比较有争议的话题。我们在抛光后检查,如果在200倍下发现不了任何问题,就做微蚀刻。

图5:IPC-6012要求检查放大倍数为200倍到500倍

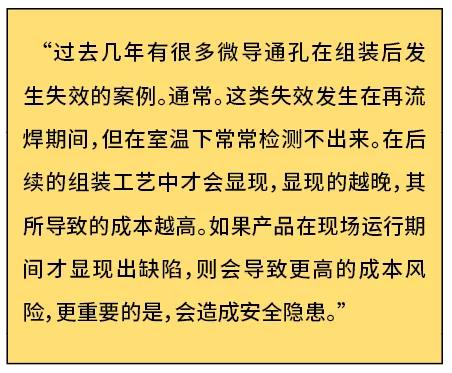

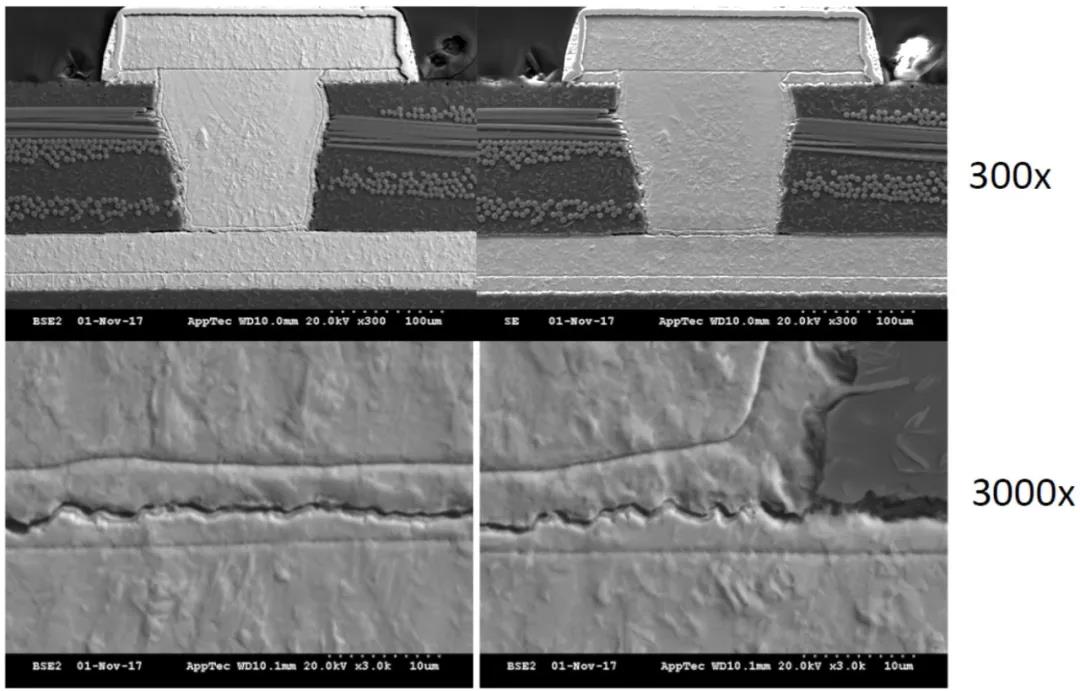

增加放大倍数之后,我们就能看到附连板微蚀刻后的状况。图5上半部分是附连板在300倍放大倍数下的状况。IPC规定微导通孔的初始检查放大倍数为200倍,如果发现有可疑之处,放大倍数可增加至500倍。如果还是未发现任何问题,则认为附连板是可接受的。但如果将相同的剖切面图像放大到3000倍,就能看到存在分离。根据制造商需要遵循的标准来看,可能并不会鉴别出这类分离,这样就会导致出现问题。这些问题可以通过所有剖切面评估,最终发运到客户手中,而且其间并没有人对D型附连板进行耐热测试,检查产品是否有弱连接微导通孔。相反,在组装时,用手向下按元器件才会发现PCB存在的问题。

图6所示为抛光后的附连板。左侧图片可以看出是3个堆叠微导通孔,未出现分离。从此刻开始,若想进一步评估,则需要微蚀刻后再检查。中间图片是2次锡铅回流焊后的剖切面,温度约为230℃,对试样的应力要小得多。可以看到分离,而且微导通孔的中部和顶部可能会存在分离。最右边的图片中,第1层和第2层之间的微导通孔目标焊盘出现了分离。

此时的状况应该为不可接受,也不符合要求。但因为厚度较薄、程度较轻微,可能会被疏漏。一旦PCB发运,就无法发现分界线了。

图6:为什么传统测试方法行不通

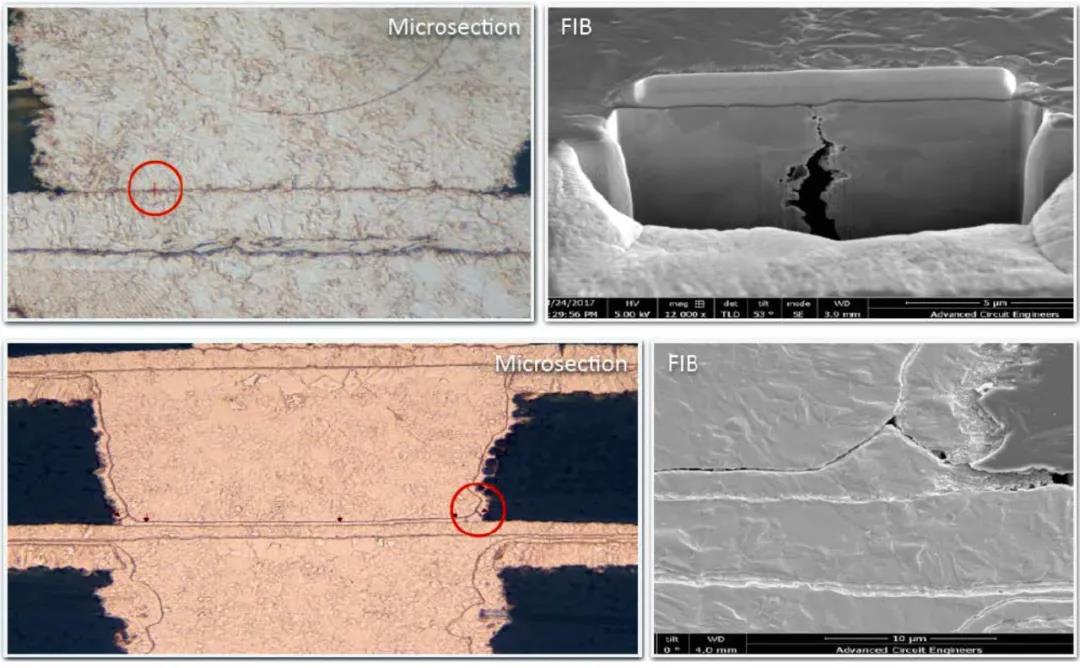

如果在微蚀刻之后发现附连板没有问题(图7),我们将专门采用聚焦离子铣削技术检查内部。可能会发现裂纹,有时候还会导致失效。有很多客户都会在PCB上采用4层堆叠导通孔,使用有1400个至1600个I/O的BGA。我告诉他们不能生产这种PCB,因为我们深知,这种PCB在组装过程中绝对会出问题。

图7:传统的测试方法无法检测出微导通孔弱连接缺陷

6个月后,我和两位博士参观他们的质检实验室,看到他们正在检查一块PCB,我就对他们说:“是不是只有按着元件时,PCB才能正常工作,但抬起手来就不行了。”他们反问我:“你怎么会知道?”我原本就没打算制造这种PCB,因为4层堆叠结构注定会出现这类失效。只有在使用非常昂贵、非常复杂的聚焦离子束铣削技术时才能检测到这类问题。

这些PCB制造商需要满足对3级供应商的另一个要求,就是每月进行一次质量符合测试。我们要提交当月生产的最复杂电路板进行测试。测试检查会进行返工仿真,检测黏合强度、剥离强度、介质可承受的电压和湿气对安装的影响等。但没有办法测试PCB工厂是否能生产可靠的微导通孔。

PCB制定完成后,会在室温下进行测试。弱连接微导通孔仍有足够的连接,会顺利通过电气测试,特别是电气测试将一个网的正常连接阻抗阈值设定为10欧姆及以下时。所以电气测试检测不出微导通孔弱连接。

过去的五六年里,在室温下进行测试时发生过很多有趣的故事,从一开始就对附连板做回流焊可靠性测试。当时,有些客户不愿测试附连板,所以在组装过程中遇到了问题。一般情况下,组装问题会发生于3或4层堆叠微导通孔。发出的PCB通过回流焊炉6次后,他们会联系说要求用我们的测试仪重新测试PCB,检查是否组装中会出现开路。

再次重申,测试是在室温下进行的。即使经过了6次回流焊,我们还是不能发现任何不合格的微导通孔弱连接。客户可能会想自费重新测试这些PCB,但在我检查其设计时,发现通常会是3层或4层堆叠微导通孔,而这种微导通孔是非常不推荐采用的(图8)。

图8:室温下的电气测试无法检测出微导通孔弱界面

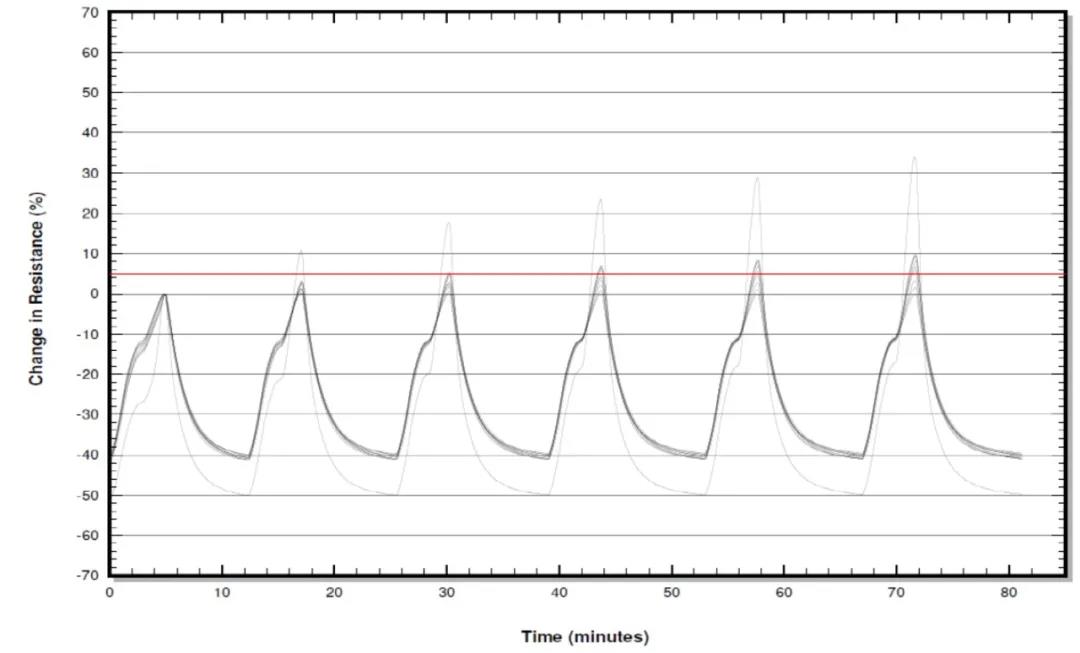

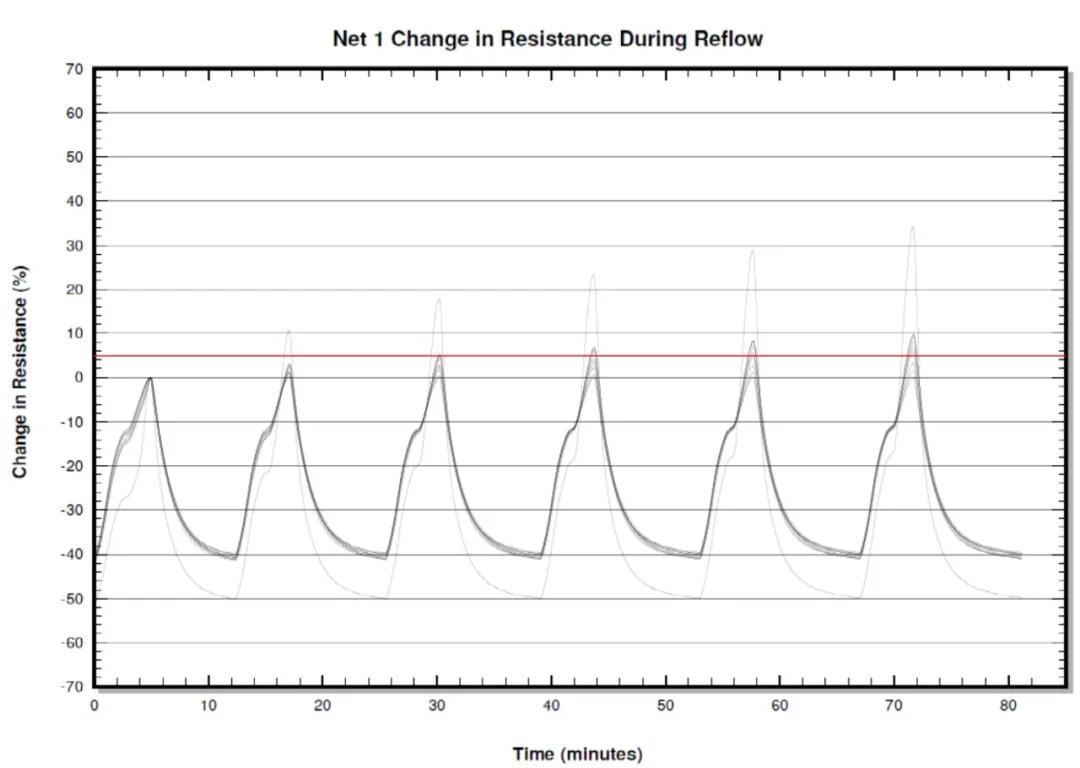

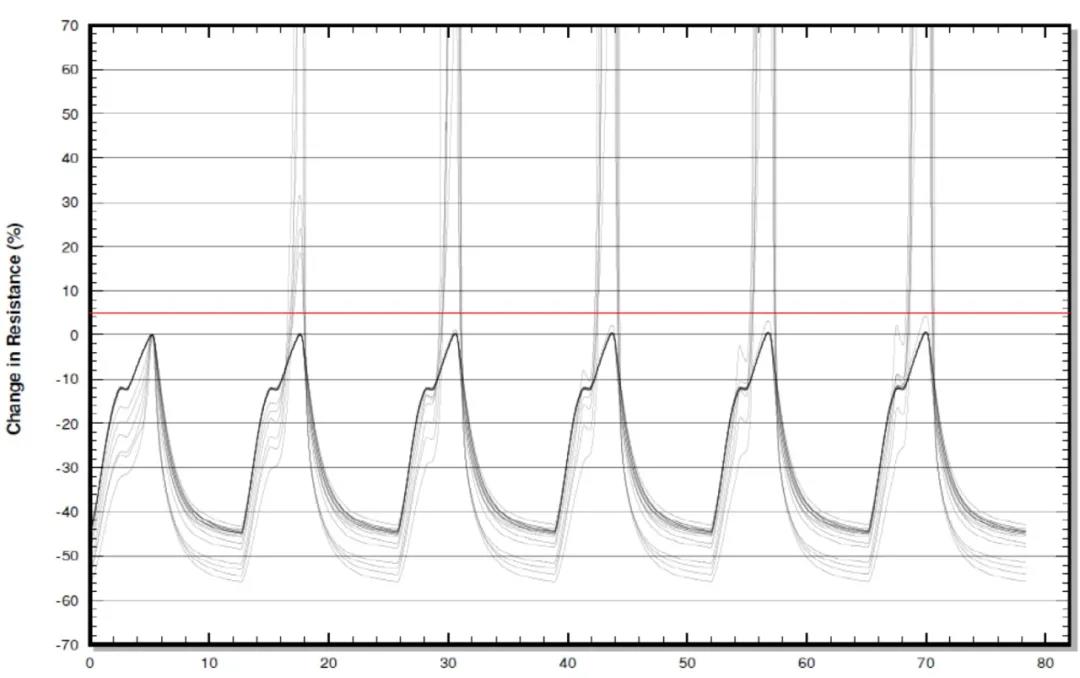

大多数情况下,如果只在回流焊过程中发现了有缺陷的微导通孔,那就必然是开路。本案例中,可以看到有6个峰值。这是每个回流焊周期中的阻抗。红线表示无法不能超越的5%阈值;如果超过了,就是不良PCB,会被拒收。一般情况下不会听到PCB工厂说这些,但如果某个序号的PCB有问题,会直接报废。

如图9所示,阻抗超过5%红线阈值线均被视为缺陷。在回流焊峰值温度下时阻抗超过了5%阈值,但在冷却以后,会发现室温下阻抗不存在了,又恢复了连接,或者自行修复了,会错以为一切正常。但很多时候,这类问题只有在实际的回流焊温度下才能被检测出来。

图9:四线阻抗OM测试,

测试从室温升至回流焊温度时的阻抗

传统热冲击耐热测试使用测试箱,其温度通常只是从非常低的温度(-60℃)升高到160℃。人们原本认为每次回流焊后的阻抗发生变化,不需要检查。只需证明PCB能承受6次回流焊即可。然后把产品放在测试仪上,只在热冲击温度测试箱中完成阻抗的全部测量(图10)。

图10:未通过回流焊测试的附连板

能通过仅做热冲击的测试

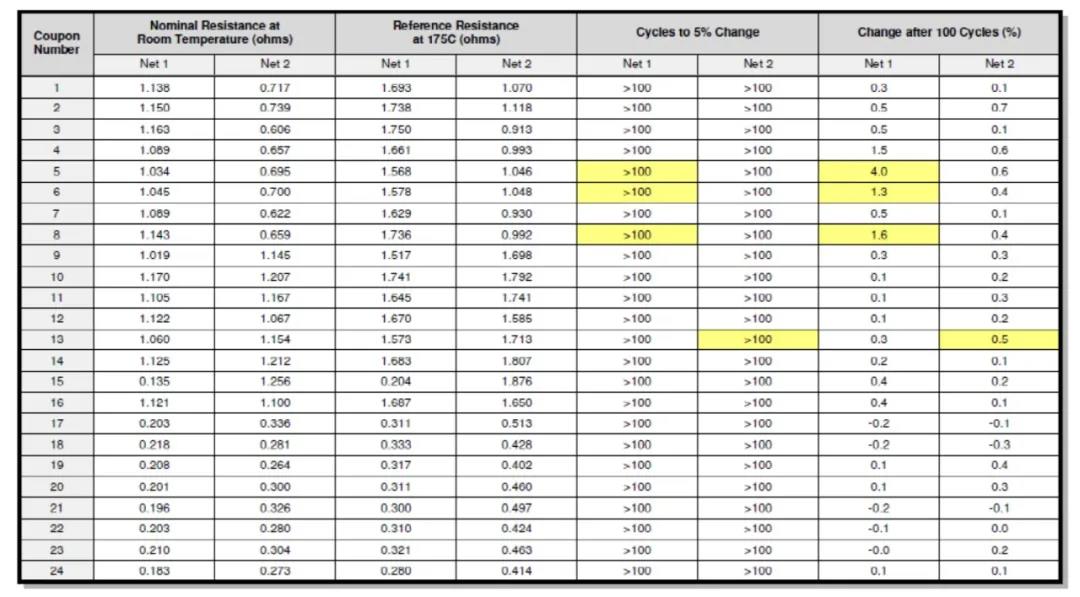

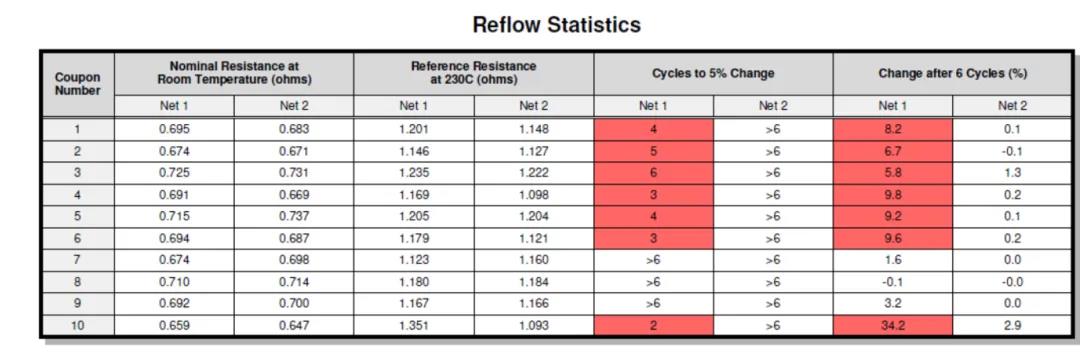

在图11的报告中,若仔细查看附连板的热冲击效果,然后再看右边,会看到黄线。前四列(分为两对)表示经历了100个周期后阻抗的变化。测试要求是经历100个周期,但当用回流焊做OM测试时,回流焊温度下的阻抗会立刻经受热冲击测试。每个黄色标注的对象在回流焊过程中阻抗超过了5%的阈值,未通过测试。

图11:图10中的同样一批附连板

经过回流焊测试后的统计结果

如果只采用热冲击测试,就会认为所有PCB都没有问题,都通过了热冲击测试。但如果进行回流焊测试,同时进行热冲击测试,就会发现有4个序号的PCB在回流焊过程中都出现了开路,甚至在热冲击测试后也出现了开路。虽然仍可保持PCB连接,如果继续使用,最终会在现场后期出现问题。

可以使用IST附连板和电流给样品升温,评估结构是否稳固。这种体系可以很好地对比哪种工艺更好,我也非常赞成这个观点。用这种对比体系很容易判断出哪种更好,而且不需要整个附连板都达到回流焊温度,和组装中真正PCB经历的状况一样。

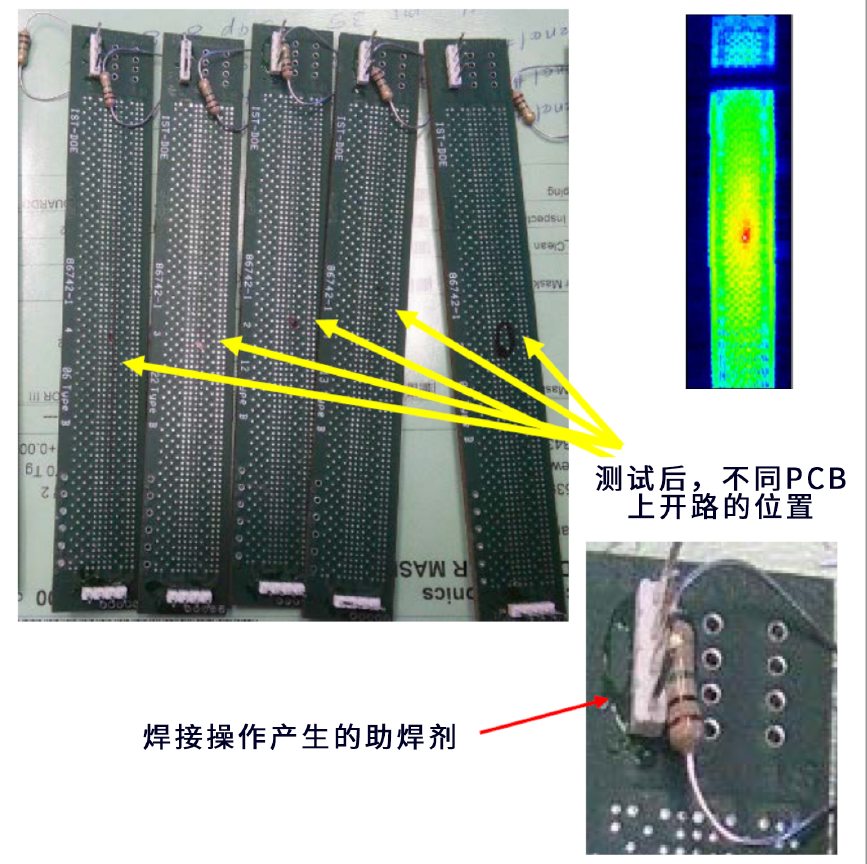

图12中有箭头指向的实例,其右下方是附连板的热成像,电流会流经菊花链。附连板最热的位置就是正中心,也就是应力最大的点,连接器就焊接在上面。实际附连板本身并不会整个都经历回流焊。

图12:IST测试中,最热的位置是附连板中心

箭头指向的小黑点 ,分别为5个不同附连板上失效的微导通孔,均位于板中心,也就是热量最高的位置。而且这些附连板都来自不同的PCB的不同位置。我无法在具有同样几何结构的附连板中央生成连接最弱的微导通孔。它是验证工艺的优良对比测试方法,不需要整个附连板经历回流焊,只需要附连板和PCB具有相同结构、采用实际会经历的回流焊温度。

IPC-TM-650 2.6.27A测试方法就是解决方案。我们采用的是IPC认可的D型附连板,任何人都可采用导体分析技术制造出满足IPC要求的D型附连板。需要了解微导通孔、机械通孔或埋孔的直径,使用相同的焊盘尺寸来按照公司内部的要求生产自己的附连板。

指定第二层上是否有电源层或是否为信号层。按照实际PCB去制造附连板的目的就是为了测试类似PCB的结构。重要的是,激光钻孔和机械钻孔之间的距离都是相同的,焊盘之间的距离毫无意义。相反,激光钻孔边缘到机械钻孔边缘的距离越来越近时,失效的比例会变高;相距越远,就越安全。再次重申,我非常推荐OEM检查PCB制造商生产的附连板,以确保一切正常。D型附连板要和PCB的结构一致。要评估采用公司工艺流程生产的结构,附连板要和产品一致。附连板通过了测试,就意味着PCB在组装过程中不会出现问题。

附连板送入测试箱。OM测试目前属于24个点位测试。附连板位置不同,可以确定不同互连方式的策略。某些情况下,可能需要2到3个不同的附连板来测试电路板上不同的钻孔距离。每个附连板只能有两种不同的网。如果采用了不同配置的导通孔,需要在测试箱中测试多个PCB上的附连板。

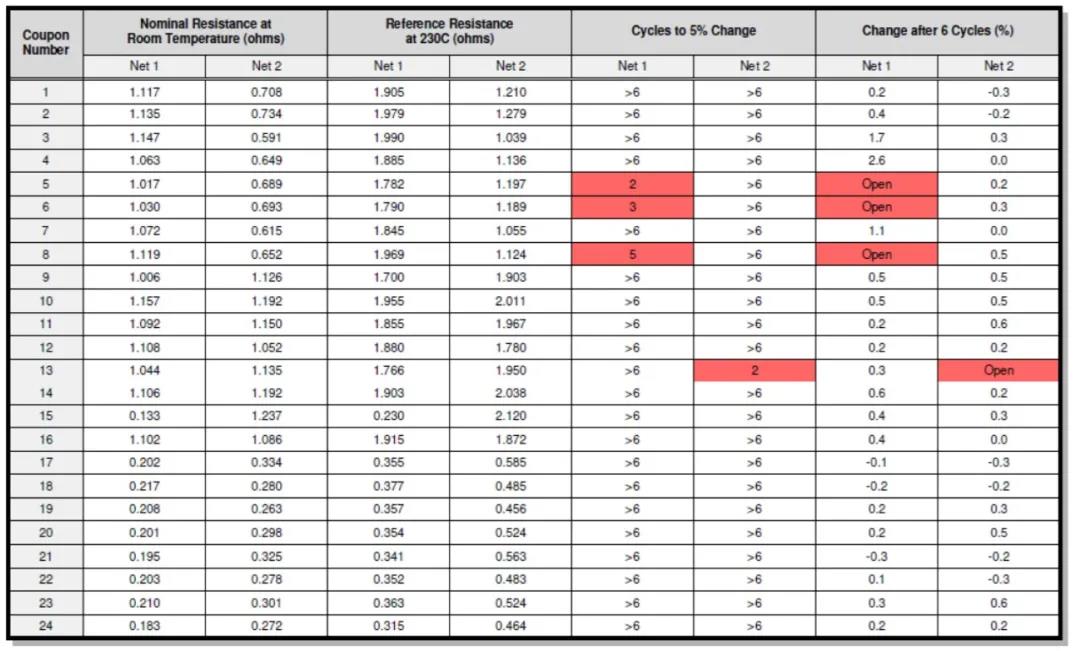

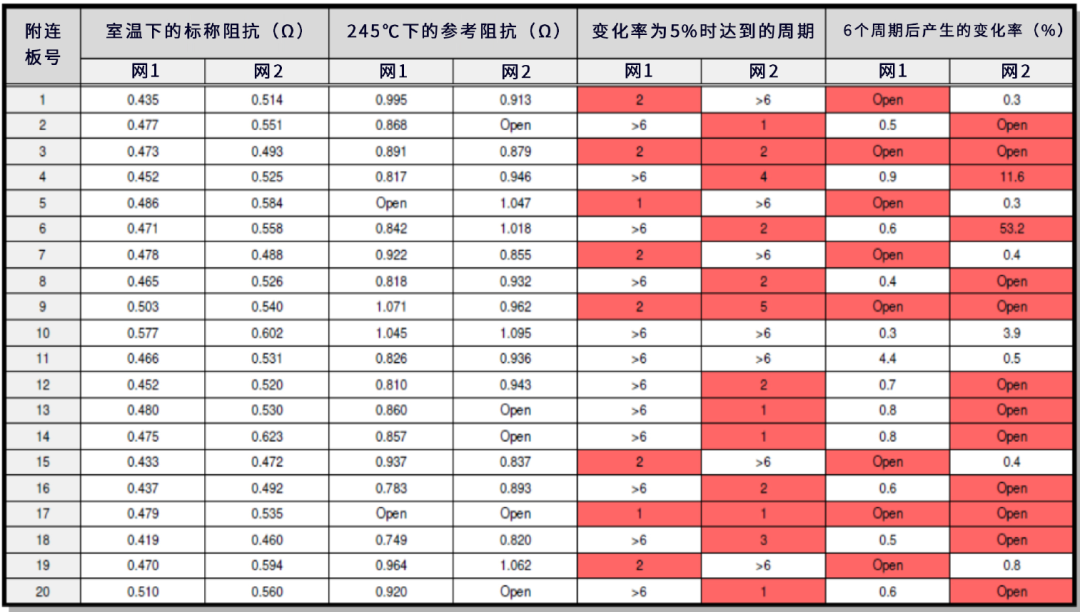

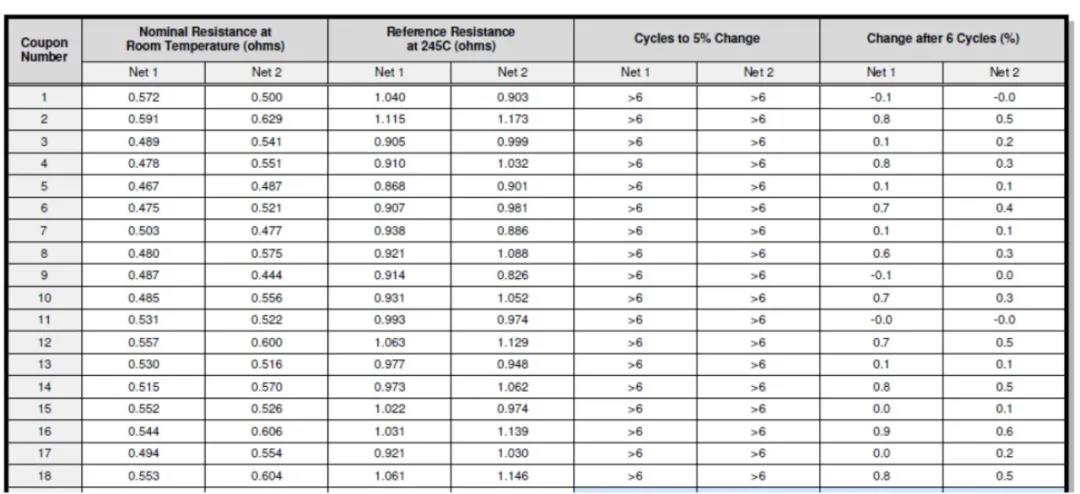

图13和14为实际测试结果。虽然结果不是很理想,但却很真实。红色标注的就是没有通过回流焊测试的附连板。结果显示只有3块附连板通过了测试。

图13:测试结果(点击查看大图)

说明:

1. 阻抗大于15Ω时为“开路”。

2. 参考阻抗大于室温下初始阻抗的3倍为“开路”

3. 参考阻抗为高温下第1个周期时的阻抗

4. 标为红色的附连板为失效

5. 标为蓝色的附连板为不确定

图14:OM测试回流焊统计数据(点击查看大图)

如图15所示,封盖电镀的微导通孔中出现了空洞。而右下方的微导通孔则通过了测试。制造方法得当的情况下,就可以通过测试;但出现了问题就会失效。

图15:OM测试中检测到的WMI失效实例

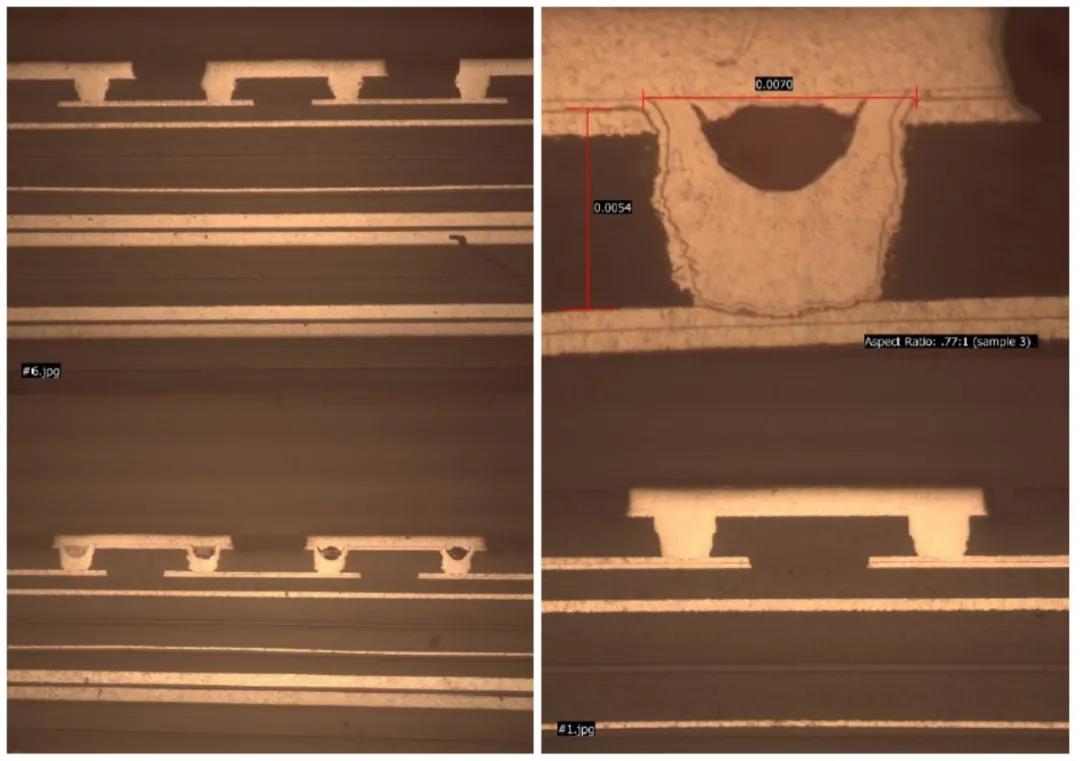

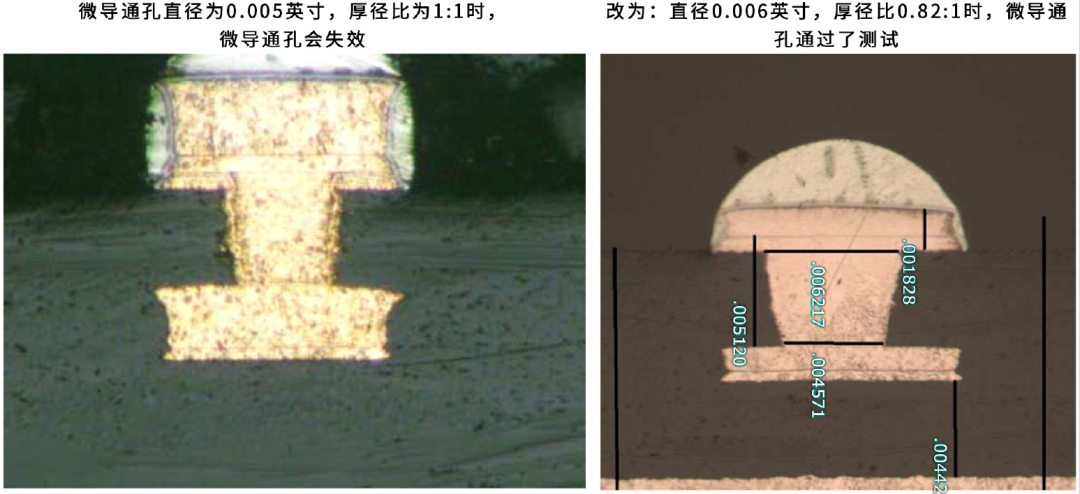

这是一个真实案例,如图16。我制定了一个CAM新计划,专门针对5 mil微通孔,采用5 mil的激光导通孔,具有很高的厚径比。我强烈推荐厚径比为0.75:1.0。

图16:直径为0.005英寸,厚径比为1:1的微导通孔,介质理想值为0.0045英寸

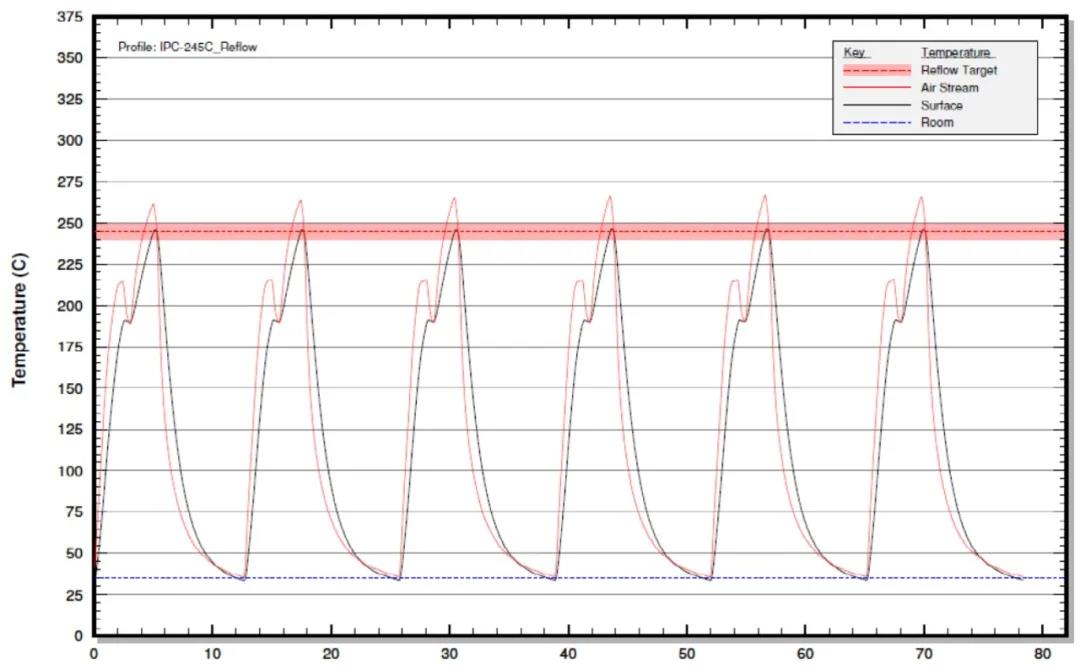

图17所示是245℃下的测试循环。黑色的线是附连板上的实际温度。常规条件下的首次回流焊过程中,看起来一切如常。但在第二次回流焊过程中出现了失效,并且在逐渐进行到第6次回流焊过程中,失效越来越严重(图18)。

图17:实际D型附连板上的OM热循环

图18:网1在回流焊过程中的阻抗值(注意:所有附连板附连板都通过了第一个周期的测试)

图19给出了附连板结构,每块PCB上有两个附连板。客户用激光束在其中一个附连板上钻出第1层至第2层、第1层至第7层、第1层至第8层的微导通孔,然后又做出第2层至第7层的埋孔,并且在第二个附连板的网2上做第7层至第8层的微导通孔。图19为测试结果。因为微导通孔失效了,所以附连板均未通过测试。在检查时发现调整厚径比后的导通孔都失效了。于是告知CAM部门要做出以下调整。

图19:网的失效情况

介质增厚1 mil,激光导通孔直径调整回6 mil,如图20所示。变化率未超过阈值5%,图21表明测试通过率达到了100%。主要差别在于介质、激光导通孔直径只有头发丝直径的一半。一般PCB生产厂制程窗口都可以达到。

几何结构要有助于可靠通过OM测试以及PCB能顺利通过组装,这点极为重要。

图20:采用适当的导通孔直径和介质重做导通孔

图21:采用适当的导通孔和厚径比后,

测试通过率达到100%

总结

总而言之,OM测试验证可以证明设计、物料选择以及结构是否能满足目前对PCB的严格要求。这种测试是用实际的回流焊条件来验证设计几何结构,可检测出在室温下保持正常但在回流焊温度下却会显现的失效。测试记录是附连板上的实际温度和阻抗值,验证了采纳的导通孔结构是否符合PCB设计要求,是否能满足IPC-6000系列标准。

收集这类数据可以改善设计方法。一旦发现有的设计测试通过率不高,就要改善设计、增大微导通孔直径,避免使用某类结构,使设计更可靠,也能带来更多利润。

更多内容可点击此处,本文发表于《PCB007中国线上杂志》11月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。