MacDermid Alpha Electronics Solutions公司的William Bowerman和Richard Bellemare介绍了市场上化学药水的激增,以及如何分析这些产品,特别从匹配能力、均镀能力两方面进行了阐释,详述了当今前沿制造技术的特殊需求。本文以问答形式总结了他们对电镀化学药水的解读。

全球各地有很多不同类型的酸性化学镀铜药水,过去几年,为了满足实现电路微型化和高密度所需技术持续发展的需求,化学品种类在不断增加。为满足更先进的电子产品必要互连和信号通道所需的更精细特征,驱动行业不断开发新型电镀化学品。

这类电镀通常采用传统工艺,用于电镀相对简单电路板上的简单特征,例如低厚径比的通孔、较大的线宽及线距。

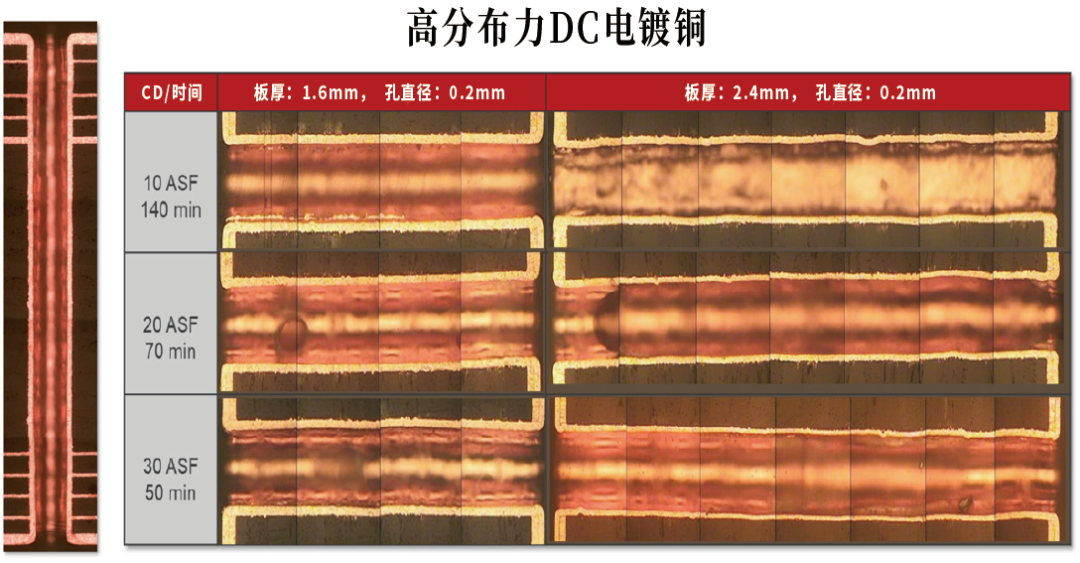

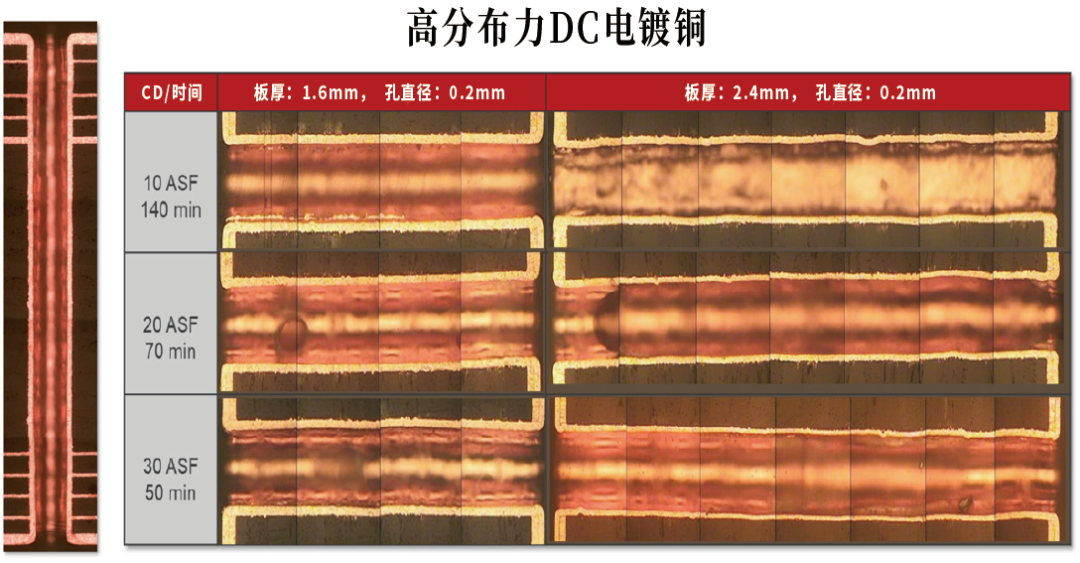

(2)高分布力 DC电镀

随着传统直流电镀的不断发展,高分布力 DC电镀能满足厚径比达到12:1的产品。因有限的均镀力在高要求的表面上实现的镀铜层只能满足最低的孔要求,现在仍应用于相对简单的电路板。这种表面铜层状况在HDI技术产品中的应用有限。

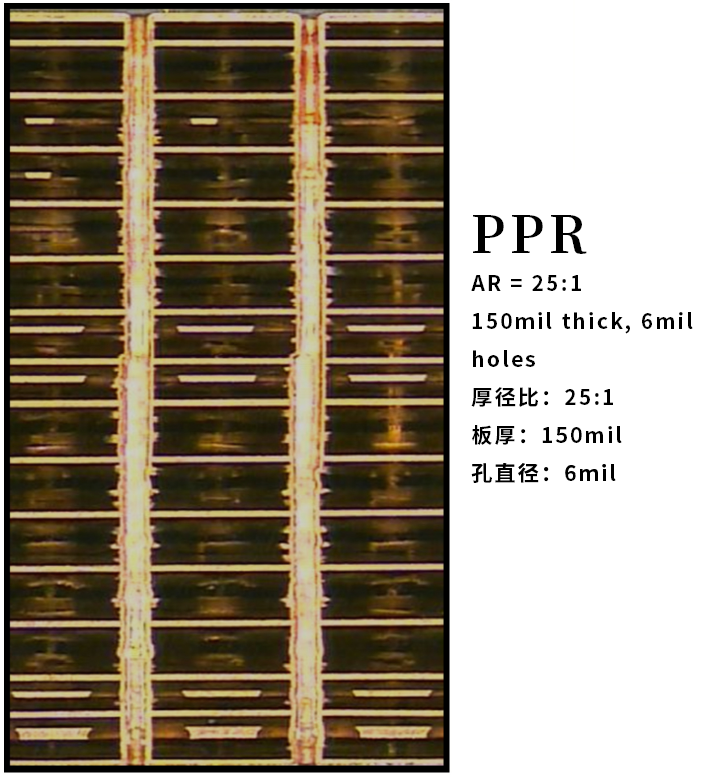

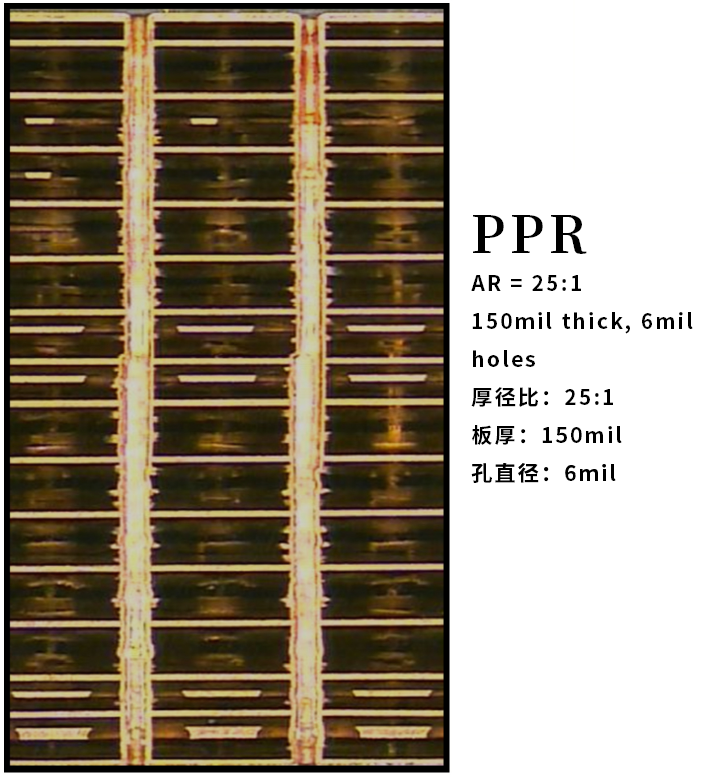

这类化学药水用于金属化高技术含量、高厚径比的产品。结合特定的脉冲整流技术,这类系统能均镀厚径比大于25:1的小孔,同时又可以最小化表面铜镀层。

(2)高分布力 DC电镀

随着传统直流电镀的不断发展,高分布力 DC电镀能满足厚径比达到12:1的产品。因有限的均镀力在高要求的表面上实现的镀铜层只能满足最低的孔要求,现在仍应用于相对简单的电路板。这种表面铜层状况在HDI技术产品中的应用有限。

这类化学药水用于金属化高技术含量、高厚径比的产品。结合特定的脉冲整流技术,这类系统能均镀厚径比大于25:1的小孔,同时又可以最小化表面铜镀层。

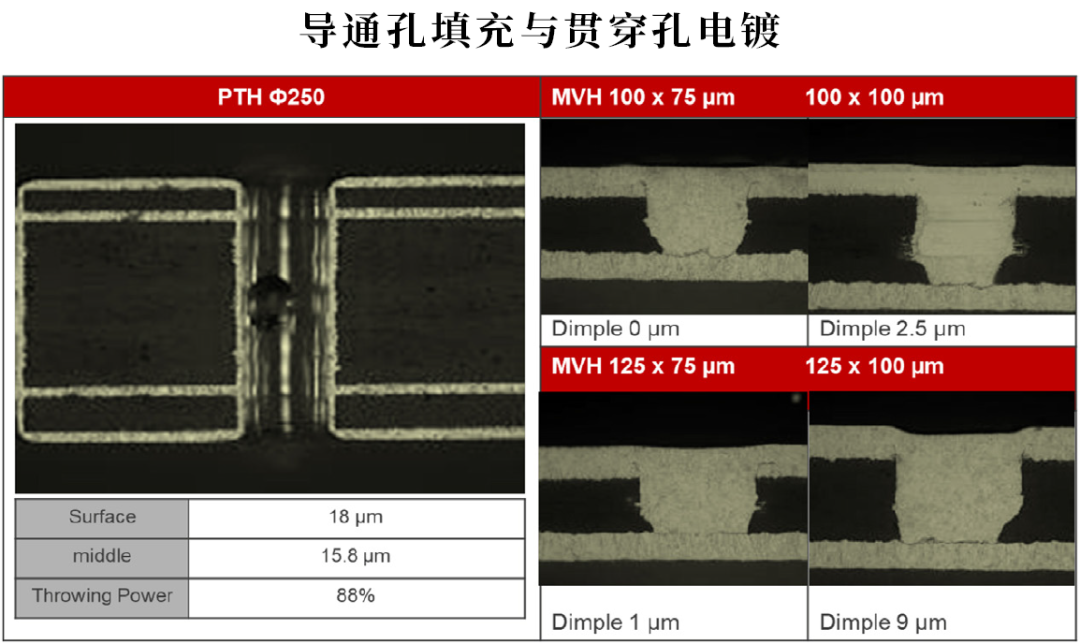

(4)导通孔填充电镀

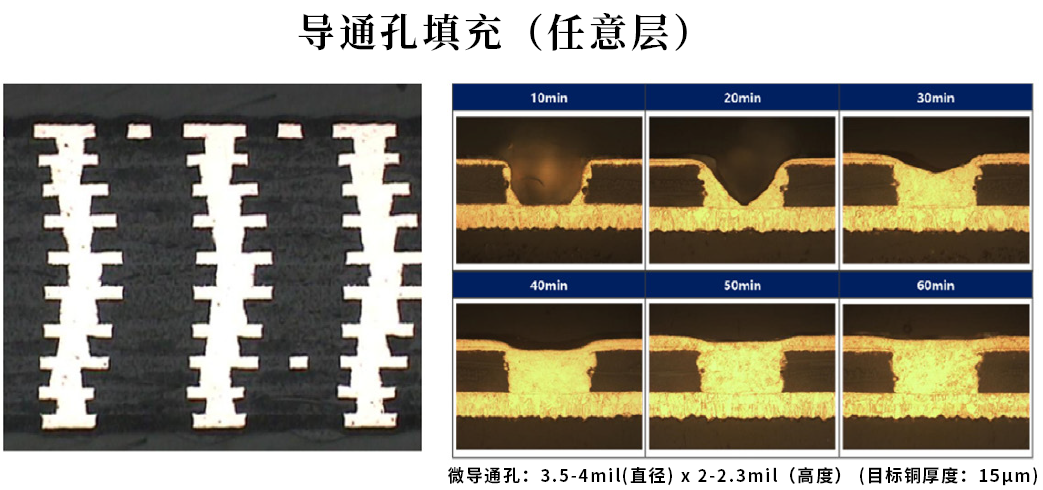

这类DC化学品用于完全填充高阶HDI微通孔,实现层与层的单独连接,形成更高密度的信号通道 。对微通孔填充限制通常为导通孔最大直径150 µm、最大深度125 µm。这类化学药水系统可设计为全板电镀模式填充微导通孔,同时保证表面镀铜层最薄,取决于具体的应用。

大多数HDI板都是采用任意层工艺生产。通过图形电镀完成传统HDI的制造。任意层先采用双面芯材,然后通过全板电镀上添加HDI层,上面无任何导通孔。导通孔堆叠形成贯穿孔。高阶HDI先采用芯材,然后叠加有图形电镀导通孔的层,可根据需要决定是否增加贯穿孔。

任意层工艺是积层顺序,首先采用双面芯材,再积层达10层或12层,上面不钻任何贯穿孔。在任意层工艺中,用全板电镀模式完成电镀,用与内层加工类似的方式进行印刷和蚀刻。走线会略呈梯形状。

近来,PCB生产商会使用常用设备加工超薄金属箔形成只有30µm/35 µm的线宽/线距(L/S)。通常会采用不溶性阳极和直冲式溶液完成任意层电镀。

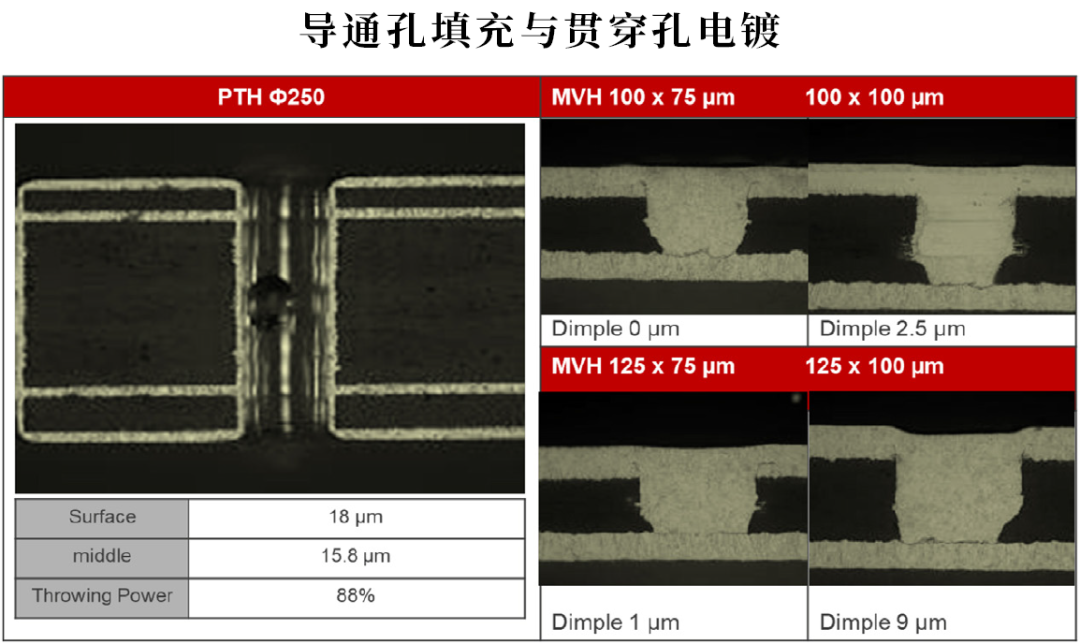

这类DC化学品用于更高阶制造技术,例如使用mSAP来填充微通孔,通过图形电镀模式电镀厚径比较低(<4:1)的贯穿孔。这类溶液可以很好地填充通孔,也能使电镀通孔具有良好孔膝的同时保证形成阻抗可控的走线轮廓。传统HDI带有多层芯材及带有一层以上HDI外层埋孔的电路板。可以通过图形电镀或点电镀的方式填充导通孔,随后需要用整平技术将表面整平。一般需要先图形电镀微导通孔,然后再电镀贯穿孔。传统电镀槽可以使用铜或不溶性阳极。

(4)导通孔填充电镀

这类DC化学品用于完全填充高阶HDI微通孔,实现层与层的单独连接,形成更高密度的信号通道 。对微通孔填充限制通常为导通孔最大直径150 µm、最大深度125 µm。这类化学药水系统可设计为全板电镀模式填充微导通孔,同时保证表面镀铜层最薄,取决于具体的应用。

大多数HDI板都是采用任意层工艺生产。通过图形电镀完成传统HDI的制造。任意层先采用双面芯材,然后通过全板电镀上添加HDI层,上面无任何导通孔。导通孔堆叠形成贯穿孔。高阶HDI先采用芯材,然后叠加有图形电镀导通孔的层,可根据需要决定是否增加贯穿孔。

任意层工艺是积层顺序,首先采用双面芯材,再积层达10层或12层,上面不钻任何贯穿孔。在任意层工艺中,用全板电镀模式完成电镀,用与内层加工类似的方式进行印刷和蚀刻。走线会略呈梯形状。

近来,PCB生产商会使用常用设备加工超薄金属箔形成只有30µm/35 µm的线宽/线距(L/S)。通常会采用不溶性阳极和直冲式溶液完成任意层电镀。

这类DC化学品用于更高阶制造技术,例如使用mSAP来填充微通孔,通过图形电镀模式电镀厚径比较低(<4:1)的贯穿孔。这类溶液可以很好地填充通孔,也能使电镀通孔具有良好孔膝的同时保证形成阻抗可控的走线轮廓。传统HDI带有多层芯材及带有一层以上HDI外层埋孔的电路板。可以通过图形电镀或点电镀的方式填充导通孔,随后需要用整平技术将表面整平。一般需要先图形电镀微导通孔,然后再电镀贯穿孔。传统电镀槽可以使用铜或不溶性阳极。

如今,图形电镀铜填充导通孔的方式可以在单次循环中同时电镀厚径比达4:1的微导通孔和贯穿孔。包括mSAP在内的高阶HDI设计以及大批量生产中较薄电路板只需要一次图形电镀周期就能填充导通孔,不再需要整平。最好采用直接冲击溶液流及铜或不溶性阳极完成导通孔填充后的贯穿孔电镀。

如今,图形电镀铜填充导通孔的方式可以在单次循环中同时电镀厚径比达4:1的微导通孔和贯穿孔。包括mSAP在内的高阶HDI设计以及大批量生产中较薄电路板只需要一次图形电镀周期就能填充导通孔,不再需要整平。最好采用直接冲击溶液流及铜或不溶性阳极完成导通孔填充后的贯穿孔电镀。

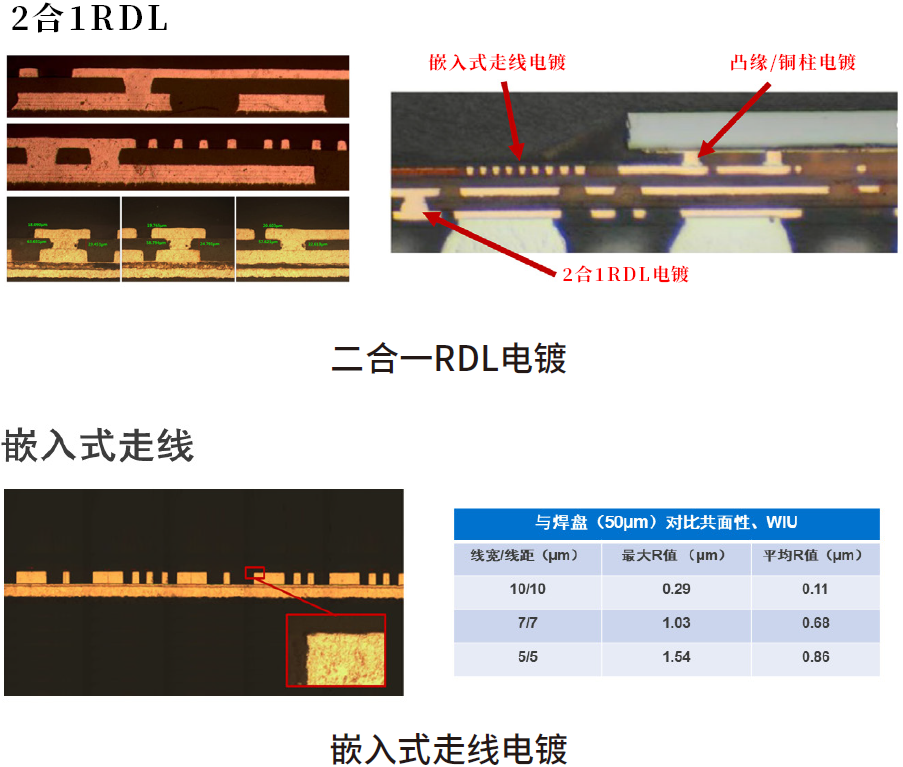

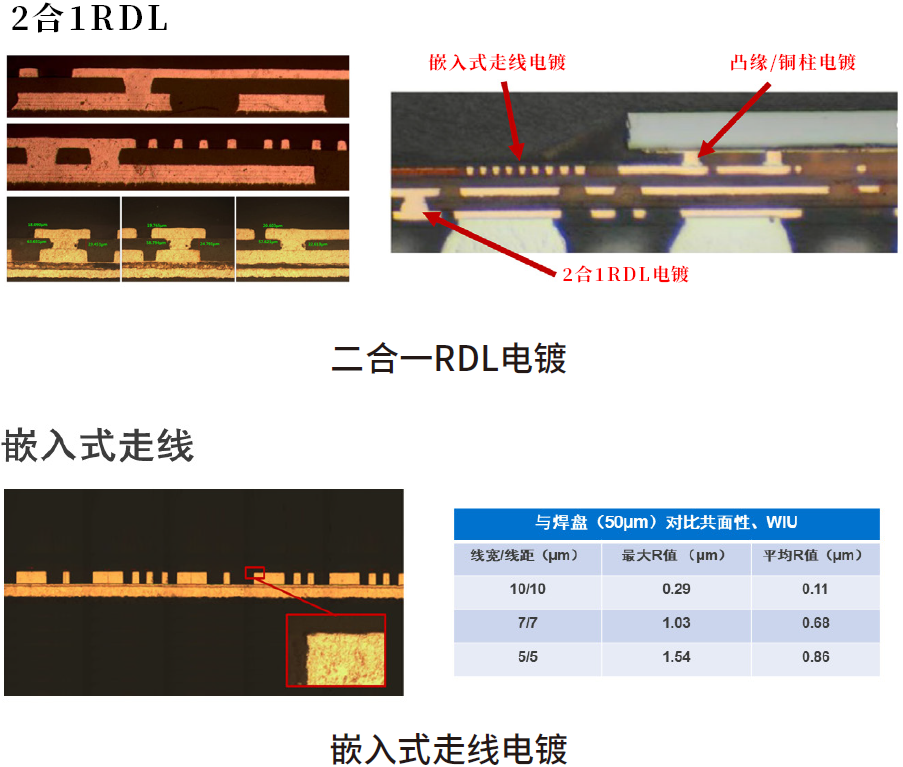

(6)二合一RDL电镀

这类IC载板制造化学品可用于制造将信号从IC封装中扇出的再分布层,实现与PCB的最终连接。这类溶液可以用于填充更小的微导通孔(不超过65 µm宽和35 µm深),以及IC载板芯材层上的激光X-导通孔,与此同时又能通过图形电镀模式得到非常密的走线轮廓及走线/焊盘共面性。

这类化学品用于在图形电镀模式下形成非常精细的线宽及线距,具有非常紧的走线外形公差及IC载板共面性。这类系统能够电镀宽度小至5 µm的走线。

这类化学品用于构成铜柱,替代焊料凸缘连接IC封装。这类溶液能够在高电镀速度下形成高达200 µm的铜柱,并可控制顶部轮廓及共面性。

(6)二合一RDL电镀

这类IC载板制造化学品可用于制造将信号从IC封装中扇出的再分布层,实现与PCB的最终连接。这类溶液可以用于填充更小的微导通孔(不超过65 µm宽和35 µm深),以及IC载板芯材层上的激光X-导通孔,与此同时又能通过图形电镀模式得到非常密的走线轮廓及走线/焊盘共面性。

这类化学品用于在图形电镀模式下形成非常精细的线宽及线距,具有非常紧的走线外形公差及IC载板共面性。这类系统能够电镀宽度小至5 µm的走线。

这类化学品用于构成铜柱,替代焊料凸缘连接IC封装。这类溶液能够在高电镀速度下形成高达200 µm的铜柱,并可控制顶部轮廓及共面性。

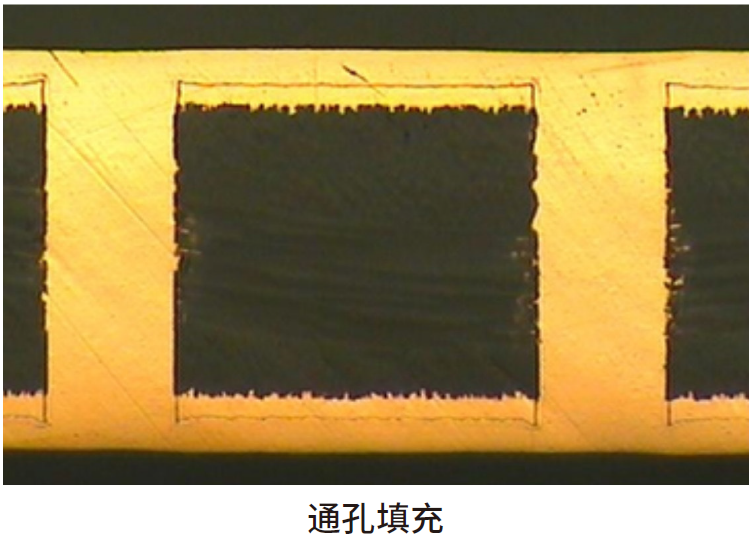

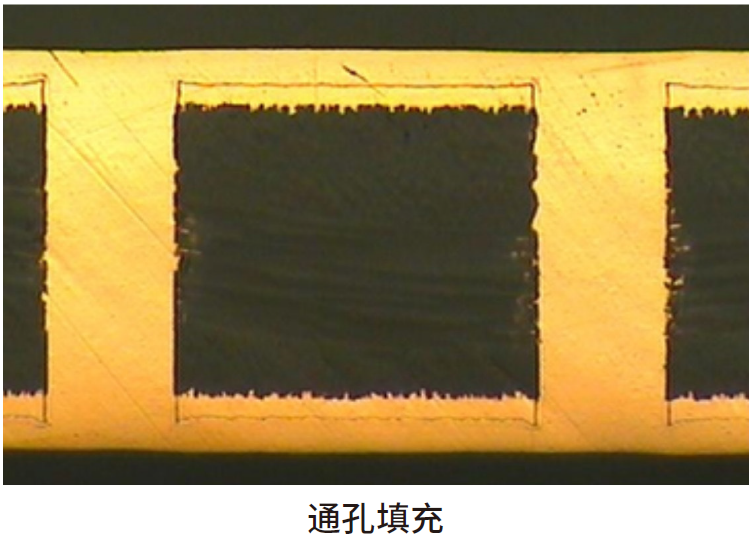

(9)通孔填充

这类化学品的设计宗旨是采用脉冲整流完全填充芯材积层及进行热量管理的贯穿孔。

2、配方和化学品的名称是否会因为所采用条件的不同(比如垂直或水平传送带式镀槽、垂直龙门架镀槽),是否会采用脉冲电镀或不溶性阳极而有所改变?如果是,又是如何命名呢?

总的来说,配方将会根据具体的应用,而不是所采用的设备而改变。例如,导通孔填充和贯穿孔电镀都需要不同类型的添加剂才能实现出各自的功能。导通孔填充需要添加剂最好是吸附在电路板表面,以抑制表面铜层的堆积,而其他加速添加剂吸附在电流密度低的微通孔底部,以提高电镀速度,实现从底部向上填充。如果这些添加剂用于贯穿孔的传统DC电镀,最后就会形成极薄的沉积层,孔膝非常脆弱,均镀能力也较差。

将特定产品放置在垂直提升机而不是垂直连续电镀机上时,可能需要调整溶液的操作条件才能达到理想的效果。但也不是所有配方都有必要更改。但这样的配方必然会导致产品名称的更改。

(9)通孔填充

这类化学品的设计宗旨是采用脉冲整流完全填充芯材积层及进行热量管理的贯穿孔。

2、配方和化学品的名称是否会因为所采用条件的不同(比如垂直或水平传送带式镀槽、垂直龙门架镀槽),是否会采用脉冲电镀或不溶性阳极而有所改变?如果是,又是如何命名呢?

总的来说,配方将会根据具体的应用,而不是所采用的设备而改变。例如,导通孔填充和贯穿孔电镀都需要不同类型的添加剂才能实现出各自的功能。导通孔填充需要添加剂最好是吸附在电路板表面,以抑制表面铜层的堆积,而其他加速添加剂吸附在电流密度低的微通孔底部,以提高电镀速度,实现从底部向上填充。如果这些添加剂用于贯穿孔的传统DC电镀,最后就会形成极薄的沉积层,孔膝非常脆弱,均镀能力也较差。

将特定产品放置在垂直提升机而不是垂直连续电镀机上时,可能需要调整溶液的操作条件才能达到理想的效果。但也不是所有配方都有必要更改。但这样的配方必然会导致产品名称的更改。

3、你们会规定以上配方专门用于特定市场吗?比如军事、航空领域?

我们不会根据终端市场去细分产品,比如专门用于军事领域的产品等,而是根据应用和需求来划分。很多情况下,这些应用和需求可以适应特定市场。而像汽车领域这样发展缓慢的市场采用了更新的技术之后,就可以看到更多的交叉应用。

微型化是产品开发的主要推动力。对L/S的需求主要受高阶封装的异构集成推动,包括间距更小和焊盘接触点更多的新封装设计。

4、电镀是否包括金属化,或者说镀铜溶液应该称之为电镀铜?

金属化包含电镀,但电镀并未包含所有的金属化。酸铜应该叫做电解铜或电镀铜,与化学镀铜或CVD沉积铜不同。

5、行业内有多少种金属化技术?你们的产品组合是否涵盖到清单上所有类型的金属化技术?换句话说,你们的化学品种类是否齐全?

-

薄沉积层化学镀铜

-

厚沉积层化学镀铜

-

石墨直接金属化

-

碳直接金属化

-

导电聚合物金属化

-

SAP金属化

我们把产品细分为初级金属化和电解电镀。初级金属化是使孔壁或介质导电,以进行后续电镀。电解金属化是利用电流使导体达到要求的厚度。待电镀的区域是完全相连的。

(1)化学镀铜仍是初级金属化技术的主要组成部分,可用于所有应用。

-

通过随后的闪镀形成薄沉积层

-

中等厚度的沉积层

-

较厚沉积层

(2)直接金属化技术的市场份额持续增长,目前大约占到初级金属化市场的20%。在挠性、刚挠性和外来材料领域占到了较高的市场份额。直接金属化技术是更环保的技术,可以节省水资源、保护环境、减少用电量。

-

石墨基:遮蔽法

-

碳基:黑洞/形成蚀

-

导电聚合物:DMS-E

电解金属化技术包括之前提到的所有酸铜电镀工艺。我们还可提供非铜电镀溶液的完整产品组合,例如锡、银、金(纯金或含镍、钴合金)、钯(纯钯或含镍合金)、镍、锡银、铟等电镀溶液。

SAP不是金属化工艺,而是利用化学镀铜在非金属箔载板(例如Ajinomoto积层薄膜)上形成初始导电晶种层的制造工艺,之后再通过图形电镀和采用电解铜完成后续的积层。化学镀铜晶种层厚度约为40 微英寸或1微米。

6、这些镀铜药水配方是否会根据金属化技术发生改变?

7、制造商的目标市场不同。一般情况下,制造商的专长领域可能包含但不限于通用样板、RF、高速技术、多层板、超小尺寸特征、外来材料、挠性材料等。针对这些分类你们有没有特别推荐的化学药水?不同产品的功能是否有重叠?

由于篇幅有限,本文节选刊登前5个问题,更多内容可点击此处在线阅读,本文发表于《PCB007中国线上杂志》12月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。

标签:

#电镀化学药水

#麦德美爱法

(2)高分布力 DC电镀

(2)高分布力 DC电镀 (4)导通孔填充电镀

(4)导通孔填充电镀

如今,图形电镀铜填充导通孔的方式可以在单次循环中同时电镀厚径比达4:1的微导通孔和贯穿孔。包括mSAP在内的高阶HDI设计以及大批量生产中较薄电路板只需要一次图形电镀周期就能填充导通孔,不再需要整平。最好采用直接冲击溶液流及铜或不溶性阳极完成导通孔填充后的贯穿孔电镀。

如今,图形电镀铜填充导通孔的方式可以在单次循环中同时电镀厚径比达4:1的微导通孔和贯穿孔。包括mSAP在内的高阶HDI设计以及大批量生产中较薄电路板只需要一次图形电镀周期就能填充导通孔,不再需要整平。最好采用直接冲击溶液流及铜或不溶性阳极完成导通孔填充后的贯穿孔电镀。 (6)二合一RDL电镀

(6)二合一RDL电镀 (9)通孔填充

(9)通孔填充