Glenn Farris

Universal Instruments Corporation公司战略营销副总裁

摘要

汽车行业新的趋势之一是采用高阶LED前灯照明系统,但这种系统对LED封装的贴装要求提出了诸多挑战。本文概述了这些特有的挑战,并介绍了一种能够高精度组装LED的新方法,实现了可扩展的生产方案。

驱动因素

汽车前灯使用LED照明技术可提高汽车安全性和照明智能化。如今LED前灯照明是汽车的标准配置,2022年车用LED的市场规模预计将达到30亿美元。

挑战

LED汽车前灯和激光雷达(LiDAR)应用都很复杂,需要超级精密的组装工艺才能达到极端的性能标准要求。高精度组装和精确LED对准是打造更亮、适应性更强(颜色、方向、强度)LED汽车前灯所必需的。

快速、精确组装LED所面临的加工挑战包括: · 精准的顶部视觉校正要求;· 需要在10µm-25µm的精度下保持高产出;· 非标准基准;· 对材料、工艺和应用专业知识的需求。

战胜这些挑战最有效的方式就是采用顶部对准(Top-side Alignment Process,简称TAP)工艺来贴装LED(见图1)。

.jpg)

顶部对准TAP工艺能根据元件的顶部特征对准来精密贴装LED,并提供精确、可重复、高速和价格合理的生产方案。在从背光真空巢上对LED特征进行俯视检验,然后再对关键特征进行底部检测。TAP检测台能避免其他方案在检验后(仅限于顶部位置)的拾取过程中因部件移动而导致的不精确。

顶部对准工艺步骤顶部对准工艺步骤图见图2。

.jpg)

- 机器首先将元件从喂料器的位置送入;2. 图形误差校正(PEC)相机按照已经编好的程序定位元件的顶部特征,顶部特征指的是LED发光芯片;3. PEC摄像头定位芯片和相关的基准特征;4. 随后机器计算并存储底片与基准特征的偏移;5. 贴装头拾取元件,并用上视相机(Upward Looking Camera ,简称ULC)扫描元件,识别出PEC识别的同一基准特征;6. 在最终确定元件的贴装位置时,考虑芯片与基准特征的偏移;7. 最后将元件贴装在基板上。

案例分析 为了准确测量TAP工艺的结果,进行了以下案例研究,达成的目标如下:

- 回流焊后LED的贴装精度达到±25 μm;2. 测量精度基准线;3. 记录整个工艺流程,以形成可重复的解决方案。

目标:回流焊后LED的贴装精度达到±25 μm。

工艺流程:· 以基板上的两个钻孔作为校正基准;· 根据基准孔测量元件贴装精度;· 拾放普通SMT封装LED元件,模拟整个流程。

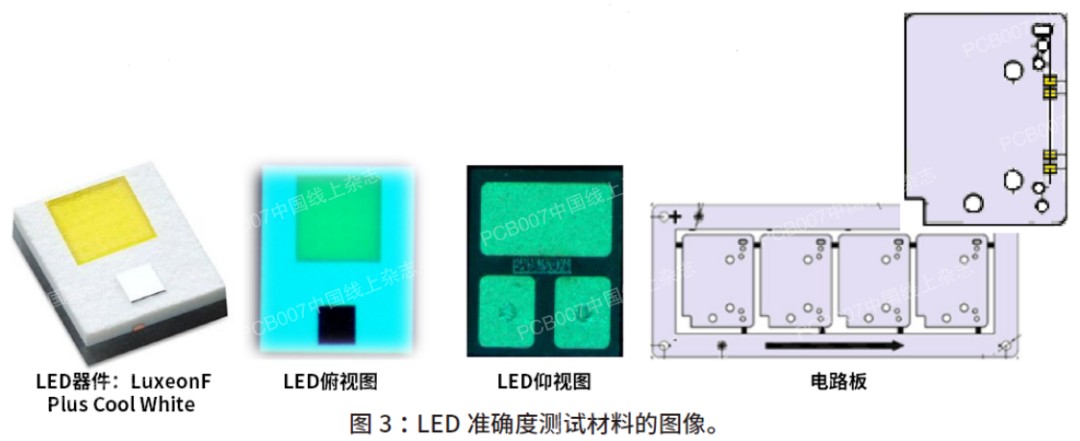

测试过程所需物料见表1表2,相关的材料图片见图3。

.jpg)

工艺步骤第1步:焊膏印刷· 印刷焊膏· 速度:25mm/s· 印刷压力:4.0 kg

第2步:黏合剂点涂· 点涂低温固化黏合剂 第3步:自动光学检测· 检测焊膏量 第4步:拾放元件· 采用TAP工艺贴装LED· 贴装压力为150克 第5步:回流焊· 升温速度:1.4 ℃/s· TAL:50秒· 峰值温度:237 ℃ 第6步:自动光学检测· 检验贴装精度 第7步:X光检测· 检查元件焊点是否出现空洞

目标:测量LED贴装精度基准值。

工艺 · 测量LED在玻璃板上的贴装精度· 在电路板上验证测量到的LED贴装精度· 不使用润湿工艺的干燥组装· 对比回流焊前后黏合剂和焊膏的状态

测量LED在玻璃板上的贴装精度玻璃测试板见图4。

.jpg)

- 在每块电路板上贴装32个LED· 元件贴装朝向分别为0°、90°、180°和270°· 样品规模:5块玻璃基板,160个数据点

玻璃测试板精度测试结果目标:在电路板上验证测量到的LED贴装精度。玻璃测试板精度测试结果见图5。

.jpg)

- 在黏附到玻璃板之前的性能;· 可重复性为5 μm,所有的贴装精度误差均在18 μm内。

测试结果 所有160个数据点均在±20 μm内。LED贴装图及X轴和Y轴精度数据见图6和图7。

.jpg)

.jpg)

电路板精度测试本测试用于检测/分析LED “在电路板上”的贴装精度基准线:黏附到电路板之前的性能;可重复性

测试结果电路板精度测试结果见图8—图10。

.jpg)

.jpg)

.jpg)

- 安装电路板的方式对精度没有影响;· 根据组装要求,所有样品的贴装精度误差均在±25 μm内

目标测试并记录成功贴装LED的整个工艺流程,包括:· 焊膏印刷及检测;· 点涂低温固化黏合剂;· AOI检测焊膏印刷特性;· 拾放元件;· 回流焊温度曲线设置;· X光检验空洞;· AOI精度测量;· 剖面测试。

印刷焊膏检测采用了焊膏检测SPI机器来检测焊膏的印刷情况,以评估焊膏的质量,确保焊膏印刷适当,不会出现任何制造故障。测试焊膏量是为了评估工艺的一致性和/或对工艺的影响(见图11)。

.jpg)

低温固化黏合剂 为进行该测试,我们遵循了LED生产商所给出的标准焊膏印刷建议。请注意,黏合性能对于精度测试结果至关重要,测试结果见图12。

.jpg)

点涂黏合剂:· 回流焊过程中保持LED的位置不受表面张力的影响;· 不能污染焊盘;· LED主体下方添加一点黏合剂足够;· 要和与焊盘及元件主体保持最近的距离。

由于篇幅有限,本文节选刊登,更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》3月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。