不充分或过度去钻污都会导致数种PTH缺陷和故障。树脂胶渣、树脂无效纹理化,或者加强的去钻污都会导致电镀不良、咬合失效和其他不合格缺陷。然而,正确的故障排除流程中还指出,钻孔也会造成这些缺陷以及其他缺陷。例如,钻孔可能会导致玻纤束撕裂产生缝隙,孔壁极其粗糙以及过多污迹。不良钻孔实践还可能导致B阶段到铜箔界面产生"楔形空洞"等缺陷隐患。 这些只是本专栏中将会讨论的一小部分。

本文还会讨论这些缺陷的根本原因以及对PTH质量和可靠性的影响。

1.凹蚀过多

说明:玻璃布过多,正凹蚀过多。

特点:可能会导致镀层折痕,孔开裂,玻璃空隙和孔中镀铜不均匀。

可能的原因:

a)有机溶剂和高锰酸盐步骤时温度过高;

b)在溶剂和高锰酸盐步骤中的停留时间过长;

c)溶剂和/或高锰酸盐步骤的浓度过高;

d)进钻速度过高(钻孔进刀量太大);

e)钻头穿过堆栈。

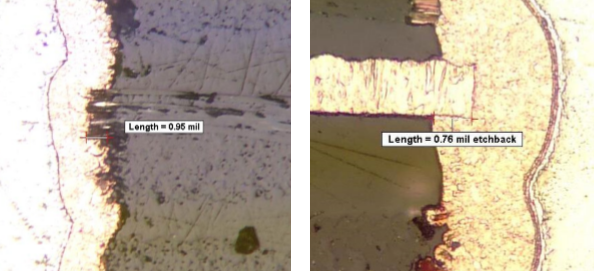

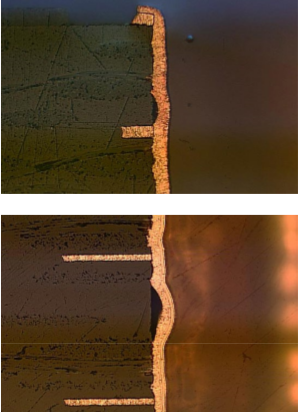

图1:凹蚀过多(右)和玻璃纤维束突起(左)(来源:IPC-9121工艺效果指南)

右侧图片展示了过度凹蚀,其后互连的长期可靠性也有可能出现问题。 图1右侧有一个三点连接。但是,如此深的凹蚀,铜镀层褶皱的风险很大(图2)。

图2:过度凹蚀,导致镀层褶皱, 凹蚀超出0.003英寸

2.楔入

说明:树脂沿内层的边缘被侵蚀。

特点:可能会导致电镀褶皱、孔开裂、楔形空隙和孔中镀铜不均匀。

可能的原因:

a)溶剂和/或高锰酸盐步骤中苛性碱过多;

b)不正确的粘合(氧化物或氧化物替代)工艺。

关于粘合,需要注意实际的多层粘合工艺本身。 需要提出的一些问题是:

- 多层堆叠时的升温速率是多少?

- 层压板或半固化片是否有水分问题?

- 树脂材料的最佳固化参数是什么?

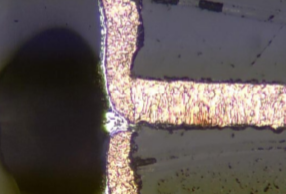

图3:注意B阶段和铜箔之间的深楔入,这会导致电镀空隙

3.芯吸效应

说明:树脂没有在孔壁附近包裹住玻璃纤维束,在照明时能看见发光玻璃束。

特点:可能会导致镀层折痕,孔开裂,玻璃空隙和孔中镀铜不均匀。

可能的原因:

a)不正确的层压工艺;

b)层压板中树脂含量过少;

c)钻孔参数设置不正确;

d)玻璃蚀刻工艺不正确。

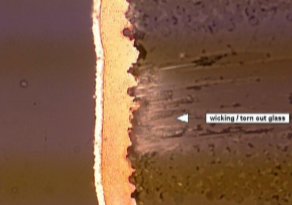

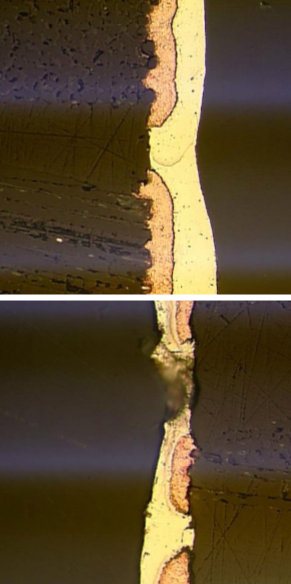

图4:沿着玻璃纤维的镀层(也称为芯吸效应)。(来源:IPC-9121工艺效果指南)

图5:芯吸效应的更多例子,注意撕裂的玻璃纤维束,这最常见的效果(来源:IPC 9121 工艺效果指南)

4.孔壁分离

说明:电镀铜从孔壁上的树脂区域突出。

特点:可能会导致孔开裂,可能是由于孔壁树脂的粗糙度不足而引起的。

可能的原因:

a)溶剂参数设置过高导致的溶剂吸收过多;

b)高锰酸盐参数设置过低引起的溶剂吸收过多;

c)未固化的层压板;

d)层压板无法通过使用高锰酸盐去钻污工艺获得适当的粗糙度。

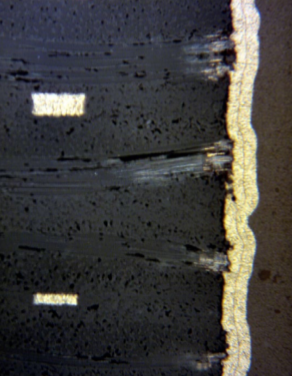

图6:孔壁分离,通孔侧壁的镀铜起泡或凸起

5.钻孔脏污引起的互连缺陷

说明:当没有正或负凹蚀时,内层和镀铜之间有一条细线。

特点:互连缺陷可导致开路。

可能的原因:

a)去钻污参数设置太低;

b)钻孔参数设置不正确;

c)不正确的金属化工艺可能会导致类似的缺陷。

图7:未从互连中去除钻孔脏污引起的细线互连缺陷

6.空隙

说明:最常见于树脂区域,孔中电镀铜之间有间隙。

特点:空隙可能导致开路。

可能的原因:

a)高锰酸盐中和不完全;

b)阴影或其他金属化处理不当;

c)未固化的树脂。

图8:电镀通孔中的空隙 (资料来源:RBP Chemical Technology)

本期能学到的内容很多:

- 优化钻孔,包括监测进刀量和钻头质量

- 确保层压过程中的树脂固化

- 可能还需要使用等离子体除钻污法,因为较高性能的树脂材料可以抵抗碱性高锰酸盐的侵蚀

- 不要指望电解铜电镀工艺能弥补孔壁质量差和楔形空隙的存在