- 简述

随着科技的发展,智能手机已经深入并广泛应用到人们的日常生活中,成为人们生活中不可或缺的一部分。

- 全球智能手机市场的强劲增长均来自中国和亚太地区,这些地区的出货量占全球总出货量的一半。

- 5G手机增长迅猛,预计占2021年手机总销量的35%。

- 手机更换周期:1/3的智能手机用户在两年内完成手机的更换,到第四年,超过90%的用户完成了至少一次的换机操作。因此四年基本可以视作当前用户换机的一个完整周期。

- 手机企业及市场:头部企业已经开始将品牌定位进行细分,在面对市场逐渐饱和的态势下,细分市场成为行业发展的必然趋势,市场细分和目标人群锁定越明确,就越能挤压中小品牌手机的生存空间,从而使品牌度更加集中化,换来整体市场滞涨而头部品牌依然稳步增长的结果。

- 手机技术发展趋势:智能手机未来将会向着全面屏一体化、多摄像头模式以及长续航的方向发展的,在手机趋向小型轻薄化的发展下,手机内部空间密集度越来越高。

- 智能手机产品的特点

相对于其他行业的产品而言,智能手机产品更为复杂,对SMT生产和工艺环节挑战更大,其产品特点归纳如下:

- 元件数量和种类多

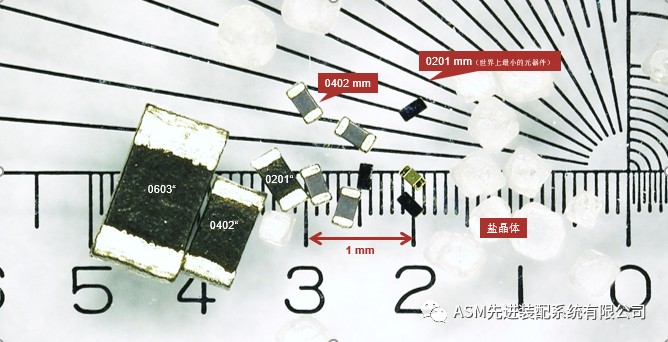

- 目前,元件数量最多的手机单部手机超过 2000 颗元件 , 1300 ~1500 颗元件是高端手机的常态

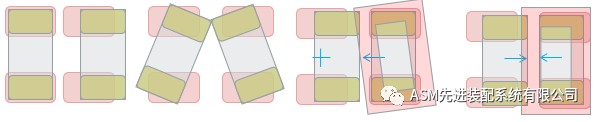

- 大量的小元件密间距贴装 , 部分品牌产品01005元件占比甚至多达65%; 01005 贴装间距为~120/100μm,甚至更小

- 较多数量的异形元件贴装,比如连接器,SIM卡座,螺丝,高温胶纸,条码等等。5G手机中还有一些功能模块

- 较多的屏蔽框,甚至是较重的压块

- PCB 板设计

- Top / Bottom 面

- 通常生产企业使用一条线左右轨生产不同的面,也有生产企业选择长短线的生产模式,但都要求cycle time 相同

- 通常是 4 拼版,只有极个别公司是 2 拼版

- 衍生产品多

- 同一产品, 不同衍生品用于不同地区或客户群体

- 不同的内存尺寸

- 模块化生产

- 多种功能集成到同一模块

- 指纹识别,脸部识别,5G等新功能集成模块

- 制程差异

- PCB板比较薄,需要顶针或者治具

- PoP 工艺减少 , 越来越多标签和美缝纸使用贴片机贴装

- Tray 盘封装物料越来越少

- 三明治工艺的引入

综上所有特点,对SMT生产和工艺的各个环节都提出了更高的要求和挑战。SMT生产线的普遍挑战为:

- 小元件,密间距的高速贴装,复杂或异形元件的高质量贴装

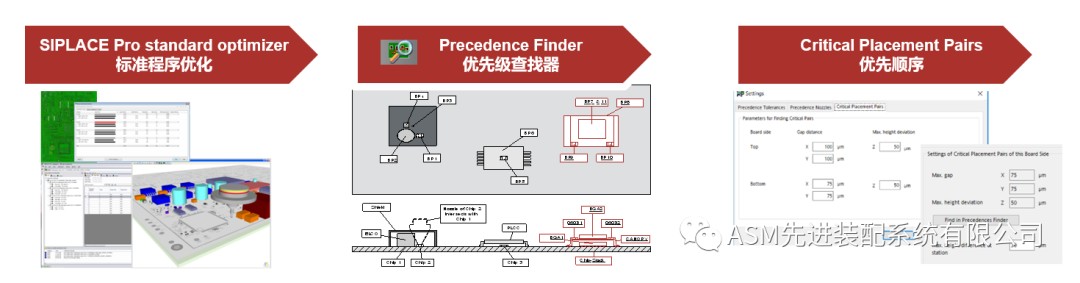

- 高产出,快速换线,快速的新产品导入

- 工厂的软件集成

本白皮书从PCB板的元件贴装角度出发,描述ASM如何帮助客户轻松应对智能手机生产中的各种挑战,从而生产出高质量的智能手机产品。

- ASM应对智能手机的解决方案

3.1 小元件,密间距的高速贴装

- SIPLACE CP20P2贴装头全速的贴装0201(公制),03015,01005等小元件。

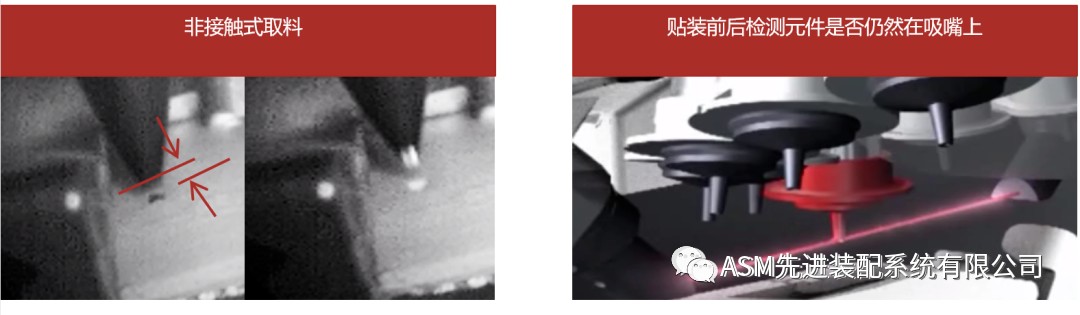

- 标配元件传感器,在元件的拾取和贴装操作之前和之后检测元件是否存在及其位置。

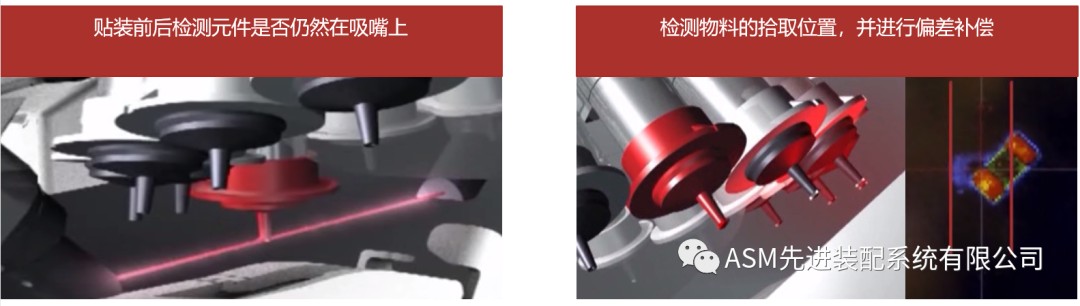

- 元件相机单独检测吸嘴上元件的位置,同时不需要花费额外的时间。

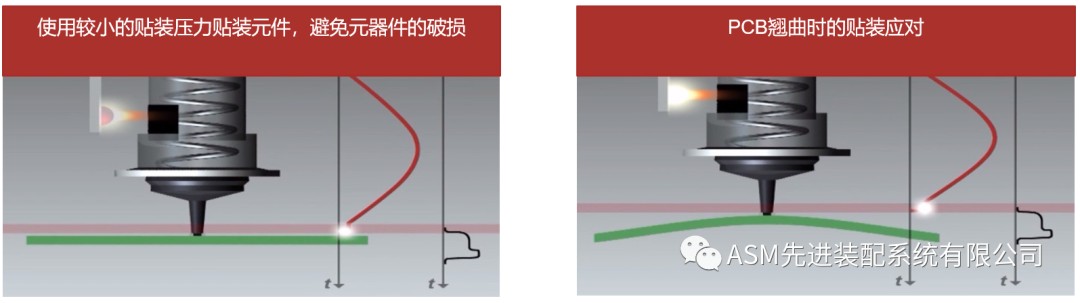

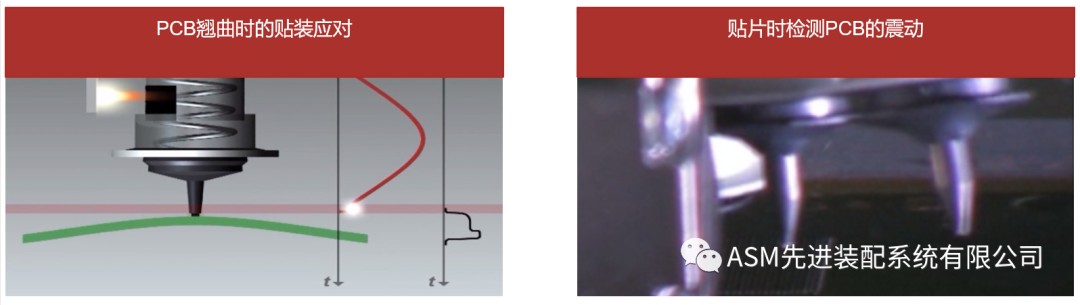

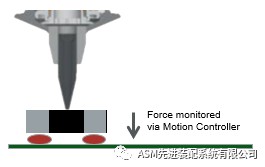

- 标配的贴片压力控制能够自动补偿拾取过程中的元件高度差和贴装过程中的PCB翘曲

- 标配的真空传感器自动检测元件是否被正确拾取或贴装

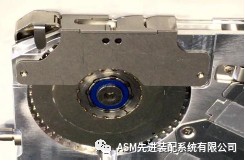

- SIPLACE 智能供料器

- 供料器和料车上的Omega曲线槽有助于在生产进行过程中安全更换供料器

- 唯一的ID确保元件的精准分配,物料防呆变的非常简单

- 程序下载时,自动设置元件间距,供料速度和其他功能

- 按需自动供料,8mm料带自动学习元件步距

- 接料后自动拾取补偿

- 闭环控制路径测量确保取料位置的精度,无需对取料位置进行校准,即使对0201(公制)亦是如此。

- 非接触数据和电力传输,使得供料器的安装和拆卸更容易

- 多色状态显示灯用于指示供料器的状态

- SIPLACE 针对小元件贴装的功能设计

3.2 SIPLACE针对密间距的高质量贴装

a.

b .低压力贴装:贴装压力可以低至0.5N,甚至是完全的 0 N 贴装

来源:ASM先进装配系统有限公司

标签:

#EMS

#制造工艺与管理

#ASM

#白皮书

#智能手机

#解决方案