发动机控制模块、无人机、智能手机和其他便携通信设备等产品的设计要求具有高可靠性和高处理能力,通常使用BGA或CSP封装作为处理器。底部填充是封装级解决方案,可以保护这些器件免受器件与PCB之间或倒装芯片封装的芯片与元件载板之间的热膨胀系数(CTE)不匹配的影响。CTE不匹配引起的应力会从焊球底部重新分布到整个元件。底部填充还提供了这些表面之间的机械接合,同时在产品经历振动、跌落或热冲击时,为焊点提供了很好的保护,以抵抗机械应力和热应力。

底部填充物通常由环氧基或其他聚合物基材料制成,并以受控方式点涂在元件下方。通过毛细作用、升高温度,将底部填充物分布到元件下方,一般通过热能或热超声固化。

使用底部填充物的缺点是,它会导致返工工艺极其困难。虽然一些底部填充物被归类为“可返工”,但这并不意味着底部填充物移除过程没有极端挑战。无论是“可返工”还是“不可返工”,移除底部填充物后的元件都会产生一些问题。当底部填充物被加热并四处移动时,破坏了电路板和元件之间的粘接,会产生相当多的问题。一些最常见的问题包括:

- 在拆除元件过程中,扭转运动破坏电路板、器件粘接,可能会损坏电路板或相邻器件

- 使用锋利的工具“切割”底部填充物,以便移除组件,可能会损坏相邻元件或PCB

- 机械刮削或切割底部填充物可能会损坏PCB或相邻元件

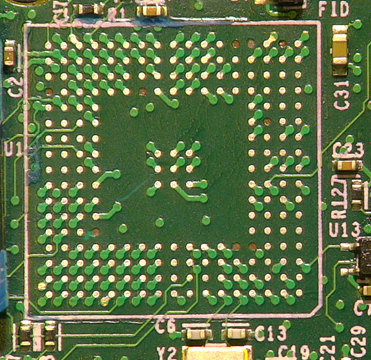

- 底部填充物与PCB的机械接合可能导致焊盘浮起(图1)、层压板损坏或阻焊膜损坏(图1)

- 清除底部填充物的耗时性使得返工工艺超出了返修成本范围

- 将BGA/CSP/QFN下方的焊料加热至液相线温度以去除焊料,导致底部填充开始回流,将焊料从指定焊盘区域“推出”

- 在拆除元件过程中,相邻的底部填充元件会从其焊盘上被推离

图1:移除底部填充BGA后的现场位置,显示焊盘浮起和阻焊膜损坏

有许多方法可用于返工这些底部填充器件。每种方法都有各自的优缺点。

返工底部填充器件最常用的方法是使用热源对BGA进行回流,同时在元件和PCB之间的填充物中构建分割线。这将从PCB的焊盘上释放元件,因为软化的材料仍然粘附在元件和电路板上。BGA返工系统有一个扭转动作,以移除部件,或者双金属回流喷嘴“抓住”可疑元件以移除。元件拆除后,使用热风源和工具(如焊料吸取器或手工刀)或使用特定的凿形烙铁头和焊料织带对焊盘进行修整。如果没有可用的BGA返工台,则可以使用非受控热源(如热风枪)从PCB上移除元件,然后清理焊盘。这些工艺需要操作员具备熟练的技能、小心操作,以免损坏电路板或相邻元件。

另一种通过破坏底部填充物粘接力来去除BGA的方法是使用软化剂。由底部填充物供应商配制的溶剂型化学品与底部填充物接触并使其软化。这样可以更容易地去除底部填充物,从而降低元件、阻焊膜或焊盘损坏的可能性。这种方法的缺点之一是,由于硬化的底部填充物阻碍液体进入所有区域,因此不能够将软化剂涂抹到底部填充物的所有区域。此外,液体可能会损坏元件和器件标识以及其他涂层,具体取决于液体的腐蚀性。软化剂涂布后的清洁也是一项挑战,因为分析测试需要成为工艺鉴定的组成部分。在许多情况下,这种方法带来的可靠性风险大于该方法所节省的时间回报。

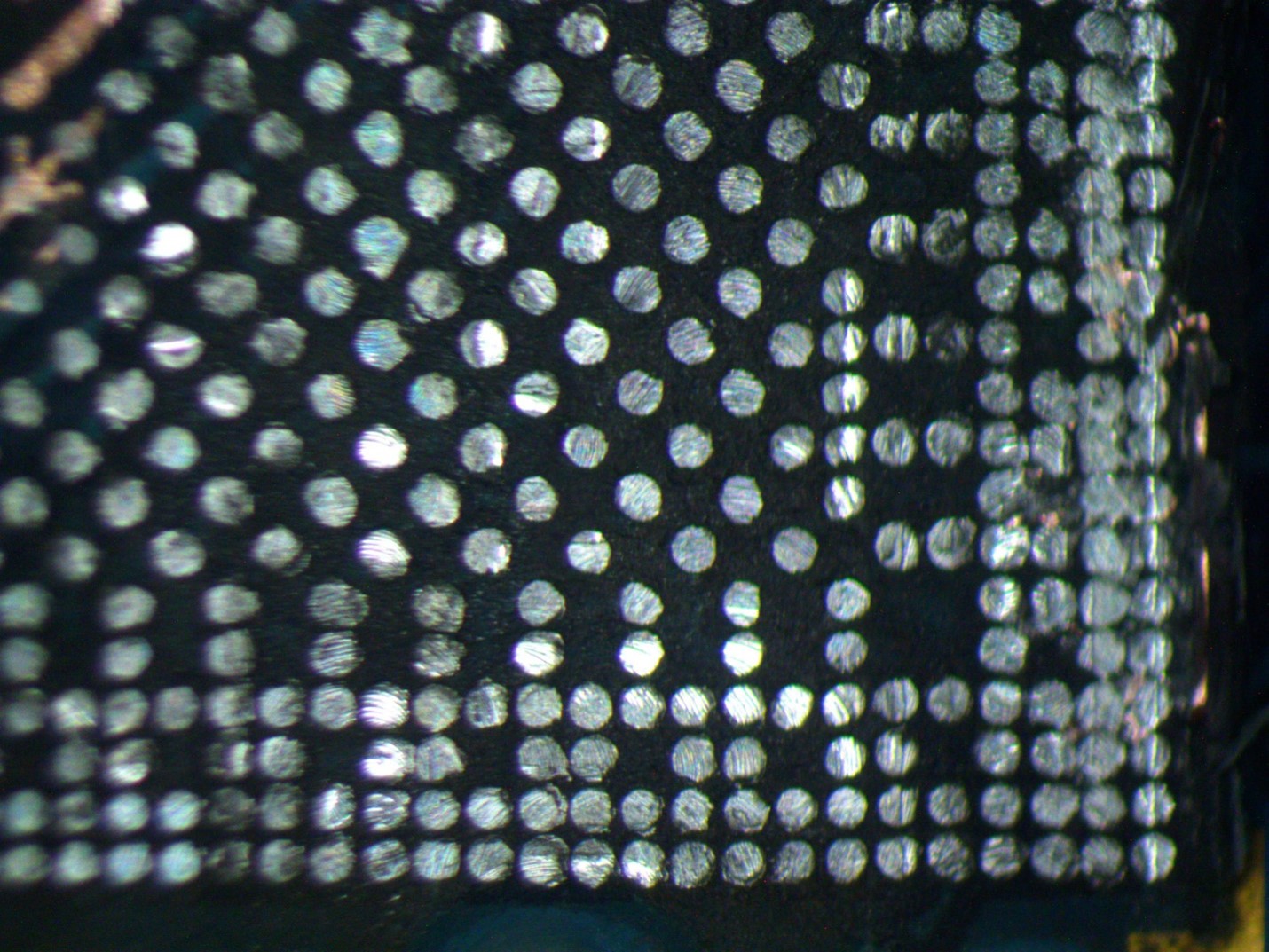

图2:激光烧蚀BGA,烧蚀可达元件高度的50%

另一种拆除底部填充元件的方法依赖于激光烧蚀。在这种方法中,编程定向激光源来回扫描激光器的表面区域,以分解或烧蚀部件、底部填充物以及某些情况下的焊料球。在低激光通量(低激光能量密度,w/cm2)下,材料被吸收的激光能量加热并升华。激光束由电子控制脉冲,不会损坏相邻的组件。这种方法在以下应用中非常有用:精密铣削中的电路板振动带来过高的可靠性风险,或者元件或电路板的翘曲度非常大。

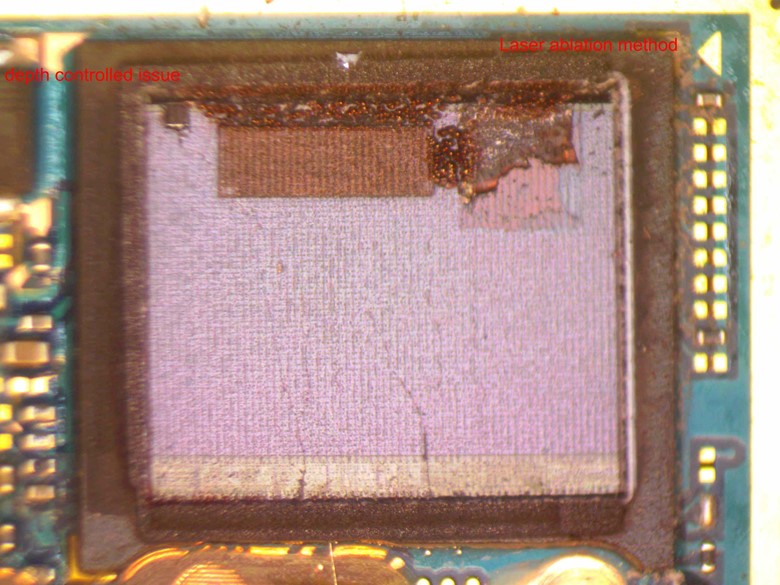

在去除底部填充BGA/CSP工艺清单中,最近增加了一个替代方案,即使用精密铣床切割器件。通常,从电路板上铣削“不可返工”的底部填充物及元件和焊料。通常使用真空夹具,适当固定电路板以保持表面平整。高度传感器可确保铣床不会深入PCB太深从而损坏PCB。切割区域附近也提供真空,以防止碎屑进入PCB。由于未达到回流温度,导致电路板损坏较小。铣削过程中产生的振动及其对电路板的影响需要针对最终使用的操作环境进行研究。

图3:铣削底部填充后的BGA焊盘。

底部填充面阵列及底部端接元件的返工方法有很多种。一名熟练、经验丰富的返工技术人员,掌握多种方法,包括可用的机械工具,会在最快的时间内确定达到最高良率的方法。

Bob Wettermann任BEST Inc.的负责人,该公司是位于芝加哥的合同返工和维修工厂。更多信息,可联系info@solder.net