IPC标准(IPC/JEDEC J-Std-033C)中提供了有关电子元件的储存、处理和防潮指南。在1999年,业界还没有出版有关印制板储存和防潮的统一标准,直到2010年这项标准才公开发布,但相关的处理方式还是常常被人们忽视。但是,正确的存储控制和干燥方法的恰当使用可以获得大量生产优势;PCB焊接效果的持续时间会延长,而回流焊接过程中因受潮造成的损坏也可以完全避免。

IPC-1601A(2016版)《印制线路板处理和储存指南》写道,“如果流程控制无效并且印制线路板吸收了过多的水分,这种情况下烘烤处理是最切实可行的补救方法。”里面还写道,“但是,烘烤处理不仅会增加成本、延长生产周期,还会降低印制线路板的可焊性,而可焊性降低后需要增加处理步骤并且还会增加处理过程中损坏产品或污染产品的可能性。”总而言之,印制线路板制造商和用户都应该通过对线路板进行有效处理、包装和储存,并实施有效的流程控制,从而尽量避免对产品进行烘烤处理。

除了对生产过程中的关键步骤实施湿度管理,1601还明确指出,对线路板应该使用保护性包装,从而限制它们在加工储存过程中接触到周围水分的可能。并且只有在确定线路板的水分含量在最大可承受含水量(MAMC)范围以内以后才可以对其进行封装。该范围通常为:水分重量是树脂重量的0.1%-0.5%。

文件还写道,“对于OSP涂层而言,不推荐使用烘烤处理,因为该处理方式会破坏OSP表层。如果实在需要烘烤处理,最好将起始烘烤温度尽可能设定得低一些,烘烤时间也尽量短一些。

有机可焊性保护(OSP)涂层是无铅涂层中最为出色的表面处理方式之一,因为它可以在加工简便、成本低的前提下实现较强的可焊性。但是和其他方式相比,这种方式是最容易出现氧化现象的。这是因为纯铜表面只覆盖了OSP涂层。在制造过程的一般温度下,用不了几分钟就会在表面分离出一层水膜(3–5个原子层)。之后会发生扩散现象,导致OSP涂层出现蒸汽压强平衡。烘烤还会加快金属间的固态扩散,并且会增加金属间增生。这会导致“低强度拐角”的出现,如果金属间化合层接触到了表面并发生了氧化,还会引发其他可焊性问题。有关其他表面处理(浸锡、浸银、ENIG)的具体细节详见指南。

与元件一样,125 °C的烘烤温度会降低PCB的可焊性。1601警告读者在此温度下仅烘烤4–6个小时就会让经过HASL表面处理的线路板变得无法焊接。J-STD-033标准早在几十年前就已经提出,新研发出的技术已经得到证实可以在较低温度和超低湿度环境下安全重置元件的车间寿命,并且不需要额外花时间。温度为40-60 °C。

同样的方法也适用于PCB,SMT and Hybrid GmbH公司的工程师在《印制电路板生产及系统》1中发表了他们的研究结果。他们写道,“线路板制造商非常不情愿提供线路板的干燥方式说明。ZVEI2中的信息也是非常重要的。主要问题在于回火过程中推荐使用的高温。如果使用了这个温度,线路板往往会发生脱胶和变形。金属表面还可能会出现腐蚀现象、形成金属间相。”

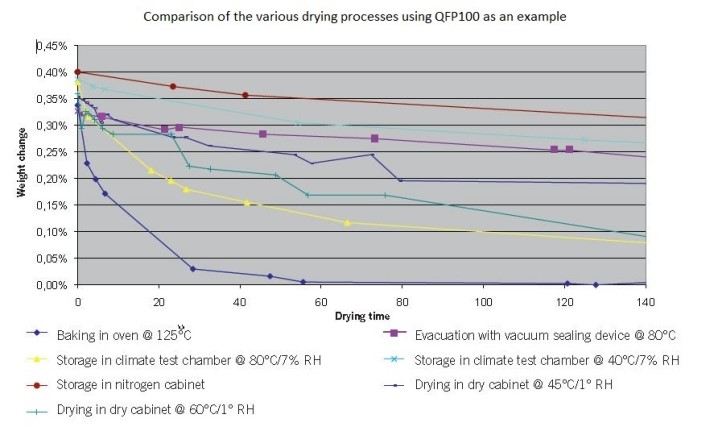

图1:QFP图表。

他们调查研究了“45 °C或60 °C、湿度较低的温和干燥环境是否可以得到高温回火的相同效果。”

他们首先使用的是QFP元件,先是把元件全部浸湿,然后在七种不同环境下进行干燥处理。他们的报告中参考了J-STD-033标准。

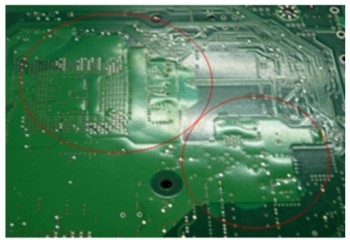

之后他们挑选了四种PCB并重复了上述的操作,测量到水分重量是0.1%。该操作是60 °C下进行的。

图2:PCB干燥处理表格。

结论

图3:不仅可以延长安全储存的时间,在回流焊接过程中因受潮而造成的缺陷和损坏(例如产品呈爆米花状、产品脱胶)可以完全避免。

他们正是在IPC1601发表前完成的这项研究,如今已经可以为PCB的封装和储存提供详细的指导建议,这些指南既适合PCB制造商、也适合装配公司的生产操作。该研究还讲述了与高温烘烤有关的可焊性风险问题。使用超低RH和低温可以很大程度地降低这些风险,同时还可以避免产品在回流焊接过程中因为受潮而损坏。

参考内容

- G. Schubert, Th. Schonfeld, and A. Friedrich, SMT & HYBRID Gmbh, “Drying Printed Circuit Boards,” Production of Printed Circuit Boards and Systems, September 2009.

- Richtwerte/Empfehlung des ZVEI, Fachverband der Leiterplattenindustrie.