不必多想就能指出过去几年电子行业发生的一些重大变化。工艺、材料、设备和电路板设计都在不断变化。如果要为这篇专栏中文章选择一个焦点,我会选择发展趋势越来越高的电路密度。电路密度会涉及到更精细的线宽/线距、直径更小的盲导通孔,甚至多层堆叠和交错排布的导通孔。所有这些变化将持续对PCB裸板制造商带来巨大压力,促使他们增加投资以及新的关键技术技能。

促使这些变化的推动力

半导体封装行业正在推动裸板和IC载板、系统集成、SiP和超大规模集成(VLSI)往更高密度方向发展。器件复杂性的提高已成为未来设计的主要驱动因素。为了使元器件封装保持较小的尺寸,需要减小元器件引线间距。随着半导体集成(VLSI)的进一步增加,要求I / O数达到196个以上,促使封装四周引线间距越来越小,例如0.5 mm、0.4 mm、0.3 mm及0.25 mm。阵列封装形式已成为高I / O数器件的标准。行业需要增加布线密度以满足上述要求。

纵观各种发展路线图的最新数据,可以很容易看到以下发展变化:

- 线宽/线距越来越细

- 越来越多地采用盲孔技术

- 采用堆叠导通孔

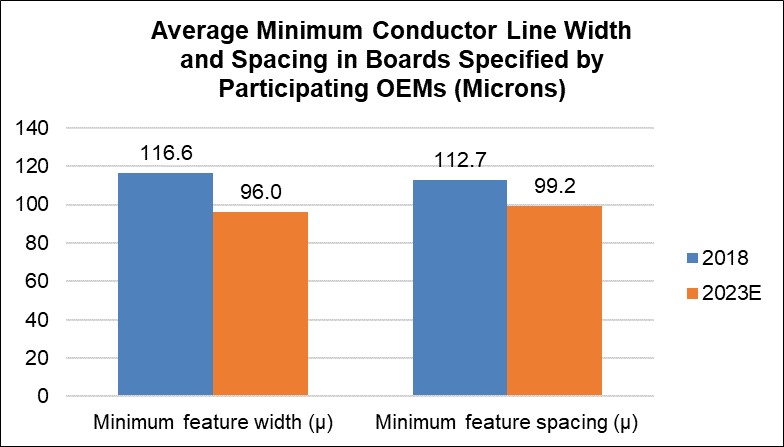

裸板制造商面临哪些挑战?看第一个要点。OEM指定的平均最小线宽/线距如图1所示。

图1:平均最小线宽和线间距(来源:IPC)

随着线宽/线距变得越来越细、越来越密,有几种可改变现有线宽/线距的解决方案。

精细走线/严格对准图像转移和蚀刻

- 投资激光直接成像

- 在线控制pH并补充显影液,以维持非常窄的pH范围

- 对于精细走线,可以考虑采用SAP(指半加成工艺,采用薄介质,例如树脂、薄膜,或蚀刻层压板上的铜)或通过减法蚀刻减小铜箔厚度

- 改进漂洗模块,特别是对于密间距和很小的导通孔

- 用于薄物料传输的水平式设备设置

- 重点控制精细走线成像和蚀刻

这6个领域对于制造商成功满足这些新要求至关重要。关于实现更小的线宽/线距以及最小的侧蚀要求,半加成或改良半加成技术是核心技术。当前面临的主要障碍是缺乏该领域的专业知识。行业确实已有一些半加成工艺,但是肯定不足以达到 “临界质量”。为使技术成功实施,就需要通过工艺供应商和制造商广泛推广半加成或改良半加成技术,他们有很多技术资源。

堆叠和交错盲导通孔

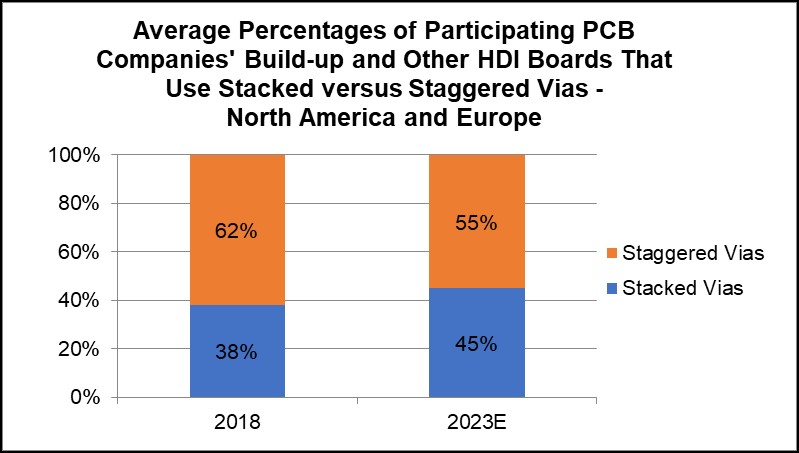

过去几年中最重要的变化也许是盲导通孔以及多层盲导通孔使用的增多。此外,许多设计人员要求将这些多层导通孔堆叠起来(图2)。

图2:堆叠导通孔的使用增多。(来源:IPC)

在亚洲,堆叠通导孔的使用率相当高。尽管此类设计在支持IoT、传感器及AI等技术方面具有许多优势,但这些导通孔在热可靠性方面却受到质疑。HDPUG(HDP用户组)以及IPC技术解决方案委员会及其分委员会(TSL-MVIA工作组)最近对此进行了很多研究。简而言之,情况并不乐观。与复杂的电路板构建相关的这项技术有很多处于变化的组成部分,目前仍然没有合适的解决方案。

图3:注意,镀铜层与捕获盘在界面处的分离(来源:IPC TSL-MVIA委员会)

在过去三年中,堆叠式和铜填充导通孔的使用在增多。这主要是由于需要布线密度的增加。因此,许多设计从交错的多层导通孔向堆叠及填充导通孔转变。但是,未预料到的是出现了图3所示的潜在缺陷[1]。

本质上,如图3所示,存在潜在的缺陷,通常无法通过在线测试检测到。这种缺陷被描述为化学镀铜层和目标盘之间的弱界面,通常会发生于对流回流焊制程中。但是,此时为时已晚,或者在互连器件投入使用时此缺陷会导致故障。无论如何,这是关键情况,需要所有人全面了解此潜在缺陷的根本原因,并一劳永逸地加以缓解,但说起来容易做起来难。

供应链要如何向前发展?

要使HDI技术取得成功以及确保长期可靠性,材料、化学品和设备供应商、主要的PWB制造商、以及关键的OEM之间必须进行全面合作。尽管有各种各样的联盟(HDPUG、iNEMI、IPC和其他组织),但这类机构也只能进行松散的协调工作。

一些公司不愿参加合作研发的部分原因是不愿意共享信息,或者是因为他们认为自己已经解决了问题。这是危险的想法,行业领导者需要团结一致,共同努力,然后,我们可以在缓解这些问题以及提供更多指南方面取得重大进展,以使复杂的HDI技术成为主流。

Reference

- Jerry Magera, “IPC Technology Solutions White Paper on Performance-Based Printed Board OEM Acceptance—Via Chain Continuity Reflow Test: The Hidden Reliability Threat—Weak Microvia Interface,” IPC High-Reliability Forum and Microvia Summit, 2018.

Michael Carano担任RBP Chemical Technology公司的技术及业务开发副总裁。如需阅读往期专栏文章或与联系Carano,请点击此处。