引言

1965年,Gordon Moore预测:“在不久的将来,可以封装到1平方英寸空间内的晶体管数量将实现每年翻番。”尽管他的预测后来被修改为每18个月翻番,“摩尔定律”经受住了50年时间的考验。目前由于与硅光刻、器件封装和PCB上元件贴装相关的固有限制,这种指数级增长开始遇到了障碍。

针对不断增长的电动汽车(EV)市场,开发了一种新的电子封装技术,称为专用电子封装(application specific electronics package,简称ASEP)。该技术可以将PCB、连接器、大电流导体以及主动和被动元件集成到单个器件中。ASEP组件可以具有多层电路和三维特性。本质上它们可以密封,采用导热树散热,并利用金属的高导电性来输送高电流和热量。该工艺成为承受高温、高电流和严苛环境组件的理想解决方案。

ASEP制造

为了让电子行业继续保持强劲的增长势头,必须开发全新的、更智能的电子产品,以及更好的散热方式。ASEP采用加成法制造工艺,可在塑料基板表面形成导电图形,而不是蚀刻去除PCB上的铜。

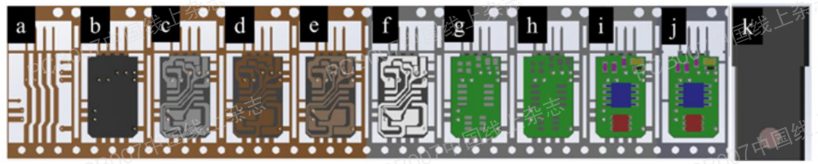

热塑性ASEP基板也可以重新熔化和重复使用。图1显示了ASEP制造的基本工艺工序,如下所示:

图1:从a)冲压到k)成品组装的ASEP制造工艺流程,该工艺是连续的,所需的工艺步骤约为传统PCB制造工艺的一半(来源:Molex/Ford)

a. 冲压金属载体

b. 插入模制塑料基板

c. 激光修改表面

d. 喷墨打印纳米颗粒导体

e. 烧结使走线导电

f. 用铜或其他金属电解电镀

g. 喷墨打印阻焊膜

h. 点涂或丝印焊膏

i. 贴装元件和回流

j. 切割

k. 装入成品组装外壳

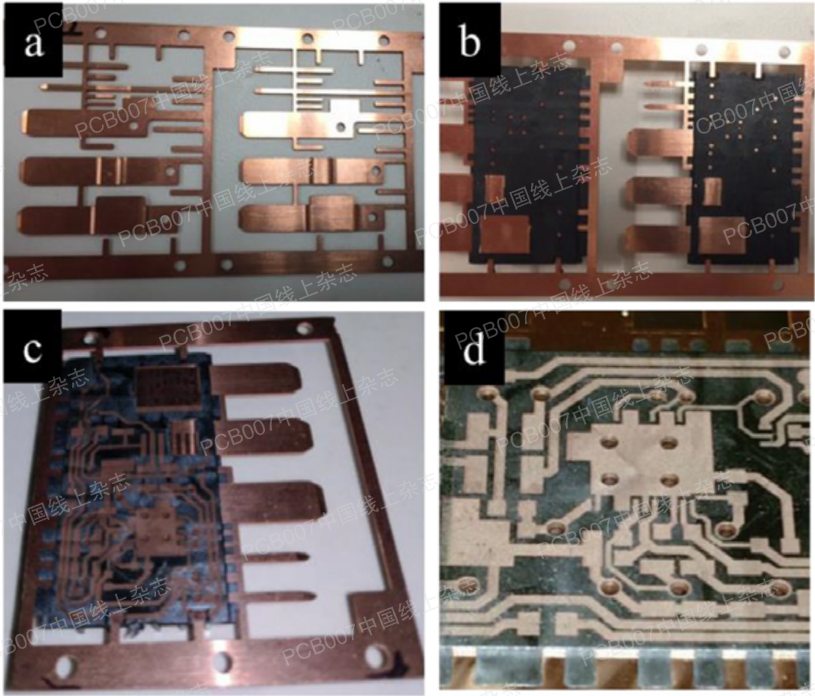

新型ASEP足够小,可实现电动汽车有效运行所需的模块化。图2所示的实例具有微处理器和网络,以及控制新型电动汽车电机所需的高电压和大功率器件。

图2:ASEP制造的4个工序:a)金属冲压;b)LCP二次成型;c)激光标记表面;d)喷墨打印纳米颗粒金属和焊膏

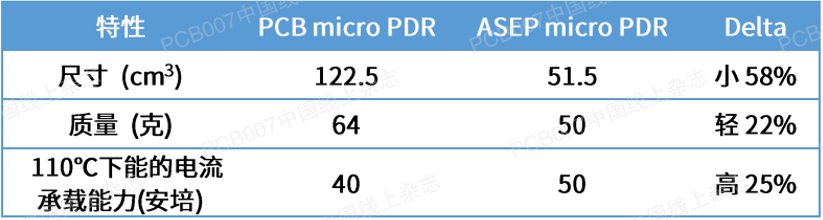

高电流和高电压以及功率设备产生的热量正成为汽车、商用车和工业设备行业的重大挑战。ASEP模块体积比PCB小58%,质量轻22%,在110℃下的载流容量提高了25%。通常情况下,功率控制电子设备是由“厚铜”PCB制成的,其中铜走线的厚度在75~200微米之间。即使具有这种铜厚度,与可能高达几毫米厚的较厚冲压铜合金相比,仍不能非常有效地传导高电流和高电压,同时在热量管理方面也不是非常有效。

ASEP工艺从冲压金属载体开始,该载体采用高温基板进行二次成型。采用纳米颗粒油墨打印图形,然后用PCB行业常用的金属电镀走线(图2)。涂布阻焊膜,然后将元件回流焊接到ASEP组件上。

ASEP组件内的冲压金属载体在产品制造过程中具有多种关键功能。基板是在制造工艺工序中承载ASEP组件以及用于ASEP组件连接器特征的电气接触点的方式。此外基板还承载将元件产生的热量传递到ASEP组件上的作用,为传统PCB组件内无法承载的高电流提供路径。

对于更高密度的电子封装,双面卷对卷制造的聚酰亚胺挠性电路可替代或与冲压金属载体集成在一起,形成5层电路。这种类型的ASEP封装将用于设计小型消费电子产品、传感器、医疗设备和小型可穿戴设备。对于高温应用,使用导热基板(如液晶聚合物、LCP),为有效散热器或散热片,降低了发热元件的温度。

在冲压金属载体与LCP基板二次成型后,使用激光界定基板表面上的电路图形。由于所有3D特征,如导通孔、凹槽或空腔都已模制到基板中,因此激光器必须能够以三维方式成像图形。图形被激光标记后,喷墨打印机在激光界定的走线上沉积薄薄的金属导电层。

ASEP属性、特性和性能

ASEP将PCB、连接器和热量管理功能集成到更小、更轻、更高效的单个装置中。由于该工艺是全加成的,新SAP工艺能够提供精细的线宽和线宽。其优点是可以使ASEP应用达到固有的密封性,这些优势的结合形成经济高效的电子解决方案。

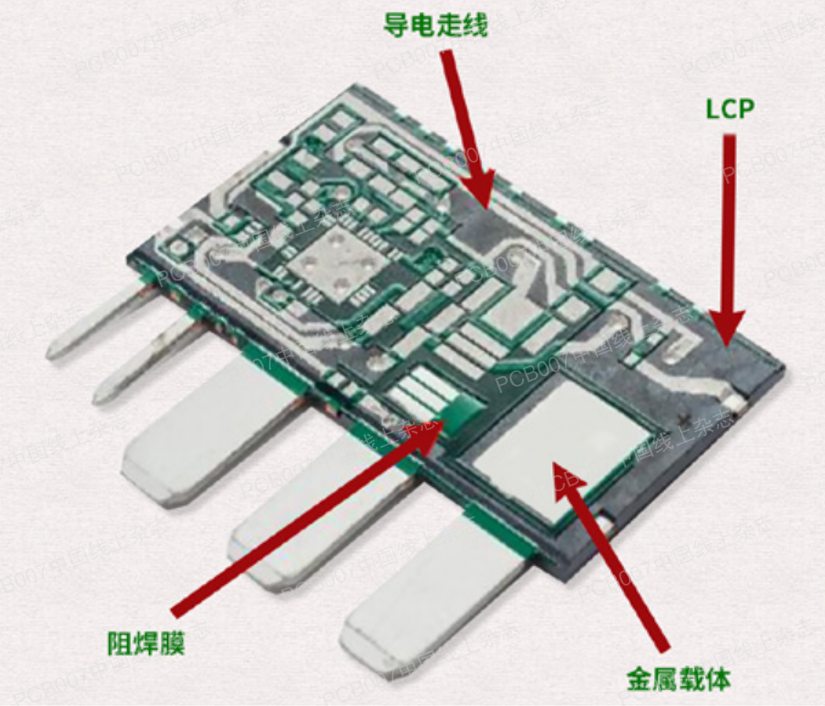

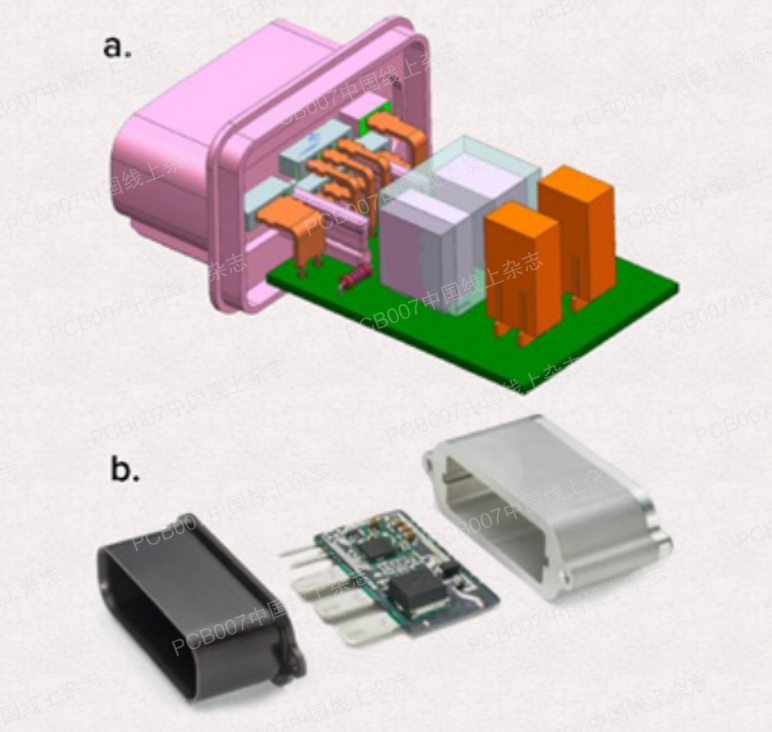

图3显示了没有元件的ASEP封装。该封装称为ASEP微型配电箱(micro power distribution box,简称microPDB),为车辆的布线架构增加了额外的电源开关和电路保护。位于装置下方的两个用于场效应晶体管(field effect transistor,简称FET)的高电流电气路径是实际金属接触点的延伸。因此FET(图4)直接焊接到800微米厚的铜合金上,由此产生的电气和散热路径经过优化。因而会降低系统中的阻抗(减少产生的热量),并降低散热路径中的阻抗,从而有效地散热。此外用于该应用的ASEP材料可以是导热塑料(例如 LCP),可以传递FET产生的热量。实际上ASEP材料本身可以是散热器或散热片,从而可降低发热装置的温度。

图3:无元件的ASEP microPDB基板,FET将焊接到microPDB上的两个接触点,是800微米厚的铜合金触点的直接延伸

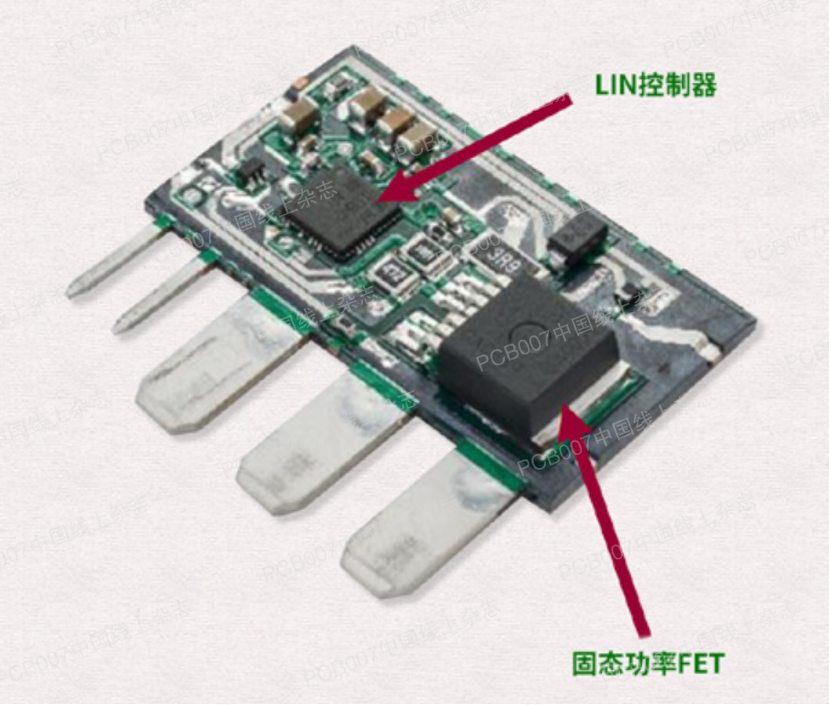

图4:FET直接焊接到厚铜合金接触点上,导致发热FET和周围环境之间的热阻和电流阻抗较低

ASEP microPDB是一种电源控制装置,看起来像汽车连接器(图4),但其中的微处理器和FET提供本地互联网络(local interconnect network,简称LIN)控制和大电流固态开关,与包含继电器和保险丝的microPDB(如图5所示)相比,高度可靠、可自我保护且成本合理。微处理器提供LIN控制,无需为每个装置运行控制线。

图5:a)当前基于PCB的带有继电器和保险丝的microPDB;b)带有FET的ASEP microPDB

电气、热和机械测试

已完成3个主要测试来评估ASEP microPDB的电气、热和机械性能。首先,对封装进行温升测试。ASEP microPDB的供电电压为12伏,从0安培到关机,每5安一次,每30分钟轮回。热电偶连接到微处理器和FET以测量温度。在85℃和110℃环境温度下进行测试。根据规范,温升不应超过环境温度55℃。除了温升测试外,还根据USCAR 2第6版规范进行了热冲击和振动测试。

结果表明:ASEP microPDB可以在110℃的环境温度下承载50安培的电流。当温度升高超过环境温度55℃时,封装会在更高的电流下关闭。除了热测试之外,ASEP组件还满足了振动和热冲击测试的所有要求。

表1对比了目前生产的PCB microPDB设计与ASEP microPDB设计的尺寸和质量。ASEP microPDB体积小58%、质量轻22%,在更高温度下的电流承载能力也有所提高。

表1:PCB microPDB和ASEP microPDB设计及性能对比(来源:Molex/Ford)

结论

ASEP是一种设计、制造工艺,行业可利用最新的注射成型塑料,以及经验证的导电金属框架散热、输送高电流能力的优势,提供可靠的电气互连。

该技术非常适用于电动汽车的模块化控制装置,其控制由其网络分布,但需要高电流或高电压,同时为长寿命、可靠的系统控制提供冷却功能。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》22年5月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。