简介

在使用 SiC 时,要考虑的一个关键因素是如何在比 Si 芯片更小的面积上进行散热。这些器件的成本较高,促使许多人将芯片尺寸减小到最小程度,这进一步加大了在不增加总系统成本的情况下消除损耗的难度。

为了应对这一挑战,最近发布了多个电源模块概念,其中大多数概念的一个共同点是利用金属化陶瓷基板。金属化陶瓷基板具有卓越的机械、热和电气特性,因此成为了电动汽车牵引应用功率模块设计中的重要元素。在选择基材的材料组合时,必须特别注意这一点,以实现出色的热性能、满足可靠性要求并优化成本。

那么问题来了:理想的材料组合是什么?是否应该选择 0.3 mm 铜层的 HPS(掺杂锆的Al2O3)基板?一方面,可通过付出高昂成本获得良好的机械稳定性,但热性能有限。或者,如果将铜厚度增加到0.6 mm 会怎样?此外,如果将基板改为 Si3N4,是否会增加成本并影响热性能?

对于“假设”问题,没有简单的答案。

为了帮助客户回答这些问题并加快决策制定速度,罗杰斯的团队利用丰富的经验开发了一系列模拟工具。在本博客中,我们将使用一个简化的热模型来展示这些模拟工具中的一小部分。此模拟可进行扩展,以纳入定制的图形、模块结构(例如带或不带翅片的底板;双面散热等)或其他材料组合,以更详细地分析对特定设计的影响。此外,还可以使用 FEM 模拟以及寿命预测模型来进行更深入的流体分析。

模型

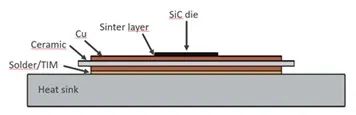

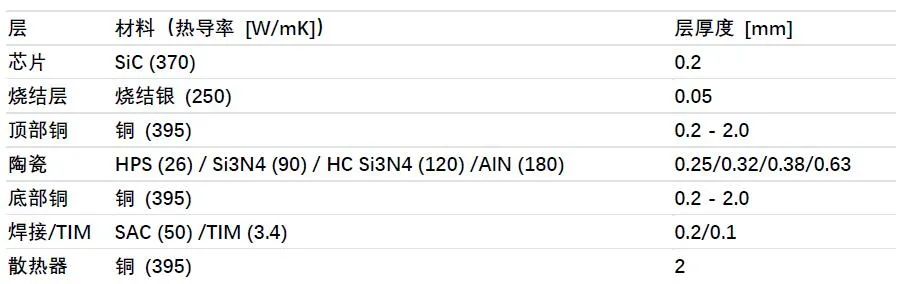

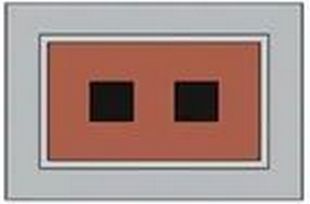

为简明起见,在本博客中我们使用了基本的通用模型,该模型基于一个连接到恒温铜水冷却器的经典无底座模块(见图 1)。此模块焊接到散热器上,或者连接到热界面材料 (TIM)。我们比较了两种不同布局上的基板材料和铜厚度(见表 1)。第一种布局在芯片周围有足够大的铜区域,可实现良好的热扩散(见图 2)。在第二种布局中,芯片尽可能靠近,并且周围的铜区域最小(见图 3)。为了进一步简化模型,我们假设散热器的单个传热系数为 15000 W/m2K,每个芯片的恒定损耗为 200 W。

该模型的复杂度可以大幅提高。可根据具体要求调整定制图形、动态损耗、特定散热器或互连技术。

图 1:横截面简化模型

表1:在模拟过程中使用的材料和特性

图 2:布局 1;5x5mm SiC 芯片,周围有5mm 的铜区域

图3:布局 2;5x5 SiC 芯片,周围有1mm 的铜区域

分析一些场景

使用所建立的模型,我们可以查看多种可能的情况。我们可以分析多个不同的影响参数,例如陶瓷材料及其厚度、铜厚度,散热器连接(TIM 或焊接/烧结)的影响,以及芯片间距等等。为简单起见,我们只关注了几个场景,但可以根据要求进行更深入的分析。

我们知道,下图中显示的某些温度远远超出任何设计目标。我们并不是要从字面上理解它们,而是将其作为一个用于比较不同解决方案的指标。另一种方法是将结果标准化。

陶瓷基板和布局的影响

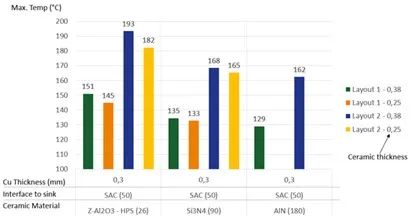

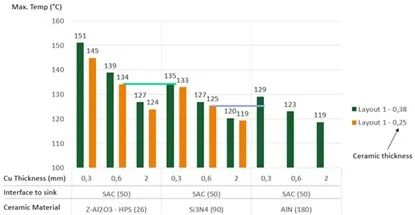

在第一个阶段,我们将比较两种不同布局中陶瓷基板材料对芯片温度的影响。在图 4 中,可以观察到在所有解决方案中对散热器使用焊接材料或使用标准 0.3 mm 铜厚度时得到的对比。

图 4:对应于不同陶瓷材料和厚度的最高芯片温度(采用 0.3mm 铜,并使用 SAC 材料焊接到散热器)

上图包含大量信息,但首先,无论材料组合如何,我们都可以突出布局 1 和 2 之间的显著差异。这里特别强调了需要在芯片周围有足够的铜区域,以促进热扩散。可以通过提高周围环境传热系数(将增强 y 轴上的热耗散)来降低布局的影响。尽管如此,只要可能,就应在芯片周围使用足够大的铜区域。

正如预期的那样,如果使用具有较高热导率的陶瓷材料,会导致较低的温度。在材料厚度相同的情况下,HPS 和其他材料之间存在很大的差距。然而,90 W/mK 标准 Si3N4 和热导率高一倍的 AlN 之间仍存在差异,但不太明显。

此外,还可以观察到,为了满足设计参数的要求,陶瓷材料厚度的减少可能会降低芯片温度,对于 HPS 尤其如此。

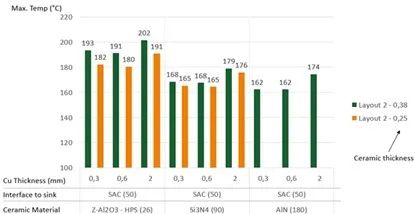

铜层厚度的影响

遗憾的是,要改进陶瓷基板,需付出成本,在某些设计中,陶瓷的改进并不能实现。一个更经济的选项是增加铜层厚度,例如从 0.3 mm 增加到 0.6 mm,甚至 2 mm。后一选项会带来一些设计和可靠性方面的挑战,但仍然值得考虑。图 5 和图 6 中分别显示了对应于布局 1 和 2的不同铜厚度的比较结果。

图 5:对应于不同陶瓷材料和铜厚度的最高芯片温度(使用 SAC 材料焊接到散热器)。仅适用于布局 1

在图 5 中,可以清楚地观察到,当芯片周围有足够的铜区域时,通过增加该铜层的厚度可以为系统带来巨大好处。例如,使用 0.25 mm HPS 的 0.6 mm 铜层,能够以更优的成本实现与 0.3 mm 铜 Si3N4 相似的芯片温度(绿线)。此外,与 0.3 mm 铜 AlN 相比,0.6 mm 铜 Si3N4 还可以提高性能,具有更优的可靠性。

更厚的 2 mm 铜层可进一步提高芯片温度。在这一点上,可以发现改进中有一定的饱和,而更厚的铜层不会带来任何明显的好处。

当然,我们并不总是能够在芯片周围设置足够大的铜区域。如果布局更紧凑,则情况会完全不同,如图 6 所示。

图 6:对应于不同陶瓷材料和铜厚度的最高芯片温度(使用 SAC 材料焊接到散热器)。仅适用于布局 2

在这种情况下,较厚的铜层不会带来任何额外价值,因为芯片不会从较厚铜层的水平散热效应中受益。此外,对于非常厚(例如 2mm)的铜层,增加的材料会阻碍 y 轴的热传导,导致Rth增加,从而使得芯片温度升高。总体而言,较厚的铜在某些条件下可能会带来优势,但并不总是理想的解决方案。

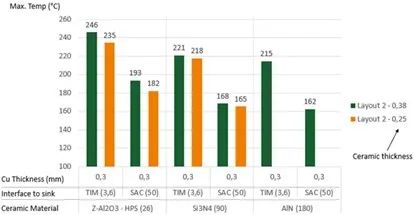

散热器连接方式的影响

到目前为止,我们关注的是基板。当然,散热途径中还存在许多其他障碍,而散热器连接方式是最相关的障碍之一。在图 7 中,我们可以看到相应对比的结果。

图7:不同陶瓷对应的最高芯片温度(使用 SAC 材料焊接到散热器或使用标准 TIM 连接)。仅适用于布局 2

无论使用哪种陶瓷基板,温差都很大。在这两种情况下,温度都超出了大多数设计的目标;然而,它显示了此连接层在整体设计中的相关性。有人可能会争辩说,TIM 层 (100 µm) 的厚度和材料本身可以进一步优化,但焊接材料也可以进一步优化。

结论

要为功率模块确定理想的材料,可能需要完成艰巨的工作。要找到理想的解决方案,必须考虑许多不同的参数,例如陶瓷材料及其厚度、铜厚度、散热器接口、散热方法等。不能通过试错来做到这一点,这不切实际。而且,必须具有模拟工具的支持,以确保恰当的产品上市时间和开发成本。

罗杰斯开发了一系列工具来帮助客户,并支持他们做出决策。在本文章中,我们用一个简单的热模型展示了这些工具中的一小部分。还可以通过模拟来完成其他方面,如可靠性和成本。此外,可调整热模型来适应更复杂的真实环境。我们致力于扩展和改进这些工具,并使用它们为客户服务,帮助客户降低设计成本和节省时间。

来源:罗杰斯公司