Nolan Johnson和Barry Matties采访了Axiom公司的RobRowland和Kevin Bennett,探讨了EMS制造业目前面临的高密度挑战。在此次采访中,Bennett和Rowland认为元件包装和供料器技术是需要改进的关键领域。

Nolan Johnson:Rob,是否可以先介绍Axiom的概况?

Rob Rowland:Axiom是一家已有30年历史的EMS服务商,主要专注军事、航空航天、太空及任何有高可靠性类型应用需求的客户,制造高密度电路板。Kevin已经做了20多年的贴装工作,既是设备程序员,也是工艺工程师。Axiom处理的特殊元件种类广泛,比如组装不同尺寸的PCB,从内存模块大小到18英寸×20英寸。

Johnson:贵公司的生产模式基本是多品种、小批量?

Rowland:是的。我们专长是多品种、小批量,常见的生产批量为30~50块,有时为几百块,偶尔会达到几千块,但通常的生产批量都小于100块。谈到贴装设备,美国大多数生产模式都是多品种、小批量。对于不同的生产组合模式,公司需要做的事情有很大的区别。当与业内同行交流时,我们一致认为多品种、小批量贴装面临的最大挑战之一是元件包装。

元件包装:料带、料卷和料管

Barry Matties:当谈到包装时,是指元件的组成部分吗?

Rowland:在这种情况下,我们具体讨论的是料带和料卷对比矩阵托盘、料管。如果生产批量很大,理想的情况是购买全尺寸料卷。当公司从事多品种、小批量业务时,通常需要用更短的料带,但并不是市场上所有设备都能很好地处理更短的料带。贴装行业并没有像希望的那样加紧应对这一问题。行业必须开发能够处理较短料带的工艺;从PCB生产的角度来看,这通常是我们更头疼的问题之一。

Johnson:你们在处理非常小的元件时,这种包装挑战更严重吗?还是说对于各种元件挑战都一样大?

Kevin Bennett:当你处理较小元件的时候会更糟糕,因为要使用不同方法将他们放置到贴装设备上。在载带上的每个凹槽中放置元件并在每个凹槽上覆盖一层胶带,以防脱落。当剥离胶带很短时,供料器需要足够的载带长度才能保证正常工作(前进)。这种情况下,必须增加一段额外的剥离胶带,供胶带剥离机构剥离,从而暴露出元件供吸嘴拾取。如果要在矩阵托盘平台上放置短料带,在拾取元件之前,需要将整个长度的覆盖胶带剥离。如果短料带含有小元件,轻微的碰撞可能会导致所有元件从载带中脱落,由此造成损失。

Johnson:甚至是一阵风也能把元件从载带中吹落。

Bennett:完全正确。最理想的情况就是使用短料带,需要使用带状卷盘供料器,覆盖胶带可以将元件很好地保存在载带中,直到准备好后元件被拾取。供料器的类型因设备而异,非机械式供料器体积小,采用在预先安装载带的基础上剥离覆盖胶带的方式。而机械式供料器往往体积比较大,需要较长的覆盖胶带穿过供料器(到胶带卷轴上),才能正确工作(前进)。

越来越小的元件

Johnson:与传统大尺寸元件作业相比,高密度还面临哪些其他挑战?

Bennett:随着技术及需求的发展,元件越来越小。我们现在贴装的最小封装尺寸是0201,即0.6×0.3mm。我们有能力贴装更小的01005。人的头发直径约为0.1毫米,相比之下,这些元件仅略大于人的头发直径。

Johnson:什么技术能拾取起这么小的东西?

Bennett:设备使用真空吸嘴来拾取和贴装大多数元件封装。可使用机械夹持吸嘴拾取大型和异形元件。向下看的摄像头用于调教单个供料器的拾取点。当同一卷元件加载到不同的供料器时,必须再次调教拾取点,以补偿任何特定供料器槽中供料器位置公差的不一致。元件越小,出错的空间就越小。

Matties:小元件是否会减慢整个组装过程,还是能够采用标准的贴装速度?

Bennett:小元件的贴装速度较高,而一些较大的元件需要以较慢的速度贴装。需要进行日常维护吸嘴,一旦被堵塞,就会遇到拾取问题。用正确的吸嘴尺寸及吸嘴类型拾取元件,设备就可顺畅运行。

Matties:当你谈到包装和小批量作业时,订单有多少件?50件或500件?包装什么时候会成为一个问题?

Rowland:对我们来说,常见的作业批量是30~50块PCB,此时通常会需要更短的料带。一旦超过100块,就可以使用更长的料带。批量小于100块,较短的料带通常会成为问题。

.jpg)

随机存取矩阵托盘处理器的内部,显示了升降机和托盘处理单元

贴装密度

Matties:整体设置中,对于高密度和小尺寸元件,是否存在更多挑战?

Rowland:密度问题之一是PCB上有多少部件号,这直接关系到有多少可用的供料器。需要有足够的供料器,才能够处理装载到设备上的所有不同元件包装类型。另一个问题是PCB上元件的密度。

作业设置复杂性

Johnson:处理尺寸较大的元件会降低作业速度?

Bennett:球栅阵列这样的大型元件,在X和Y方向上具有相同间距的行列标准矩阵,比具有多种尺寸焊料球的可变间距BGA更容易编程。行和列之间的可变间距对编程来说更具挑战性。

视觉系统

Johnson:对于小元件的贴装,视觉系统有什么帮助?

Bennett:摄像头会根据每种元件封装类型、外形进行编程以识别元件。元件密度更高的PCB,需要花时间对设备进行编程以处理不同的封装类型。在设备层面,由于软件包的多样性,需要额外的时间来调试程序。

Johnson:因此,复杂多样的软件包在前端设置期间显著增加劳动力,这是最大的时间浪费吗?

Bennett:我们离线编程作业。订单正在SMT生产线上运行时,同时编程即将进行的作业订单。在具有大量供料器输入和多种封装类型的设置过程中,需要额外调试时间的可能性会增加。如果离线编程的元件尺寸与加载到设备上的实际元件尺寸存在差异,则增加更多时间用于调试程序。在进入生产阶段之前,我们会尽最大努力确认包含元件尺寸的数据表。

Matties:封装差异和照明问题必定使区分组件变得棘手。提高相机分辨率有帮助吗?

Bennett:是的,照明问题确实会带来挑战。如果元件主体和端子的颜色相近,比如陶瓷BGA,则视觉系统很难形成适当的对比。当元件特征较小时,如细间距引线器件或微型BGA,需使用分辨率更高的摄像头。

Rowland:Kevin是这方面的专家。讨论摄像头,需考虑两个问题:一个是相机的实际分辨率,关系到成像,另一个是照明;往往照明更关键。

Bennett:我同意这一点。这又回到了对比度的问题上。我们使用的相机有3个不同的角度:顶部、侧面和斜视。有时,要找到正确的照明组合以达到所需的对比度,使相机能够分辨出部件的特征,这是一个试错的过程。

Johnson:是否必须逐个更改这些设置?

Bennett:一旦确定了元件封装,就可以进行测试,以确保元件能够始终通过视觉系统。如果同一元件封装,则不必调整设置。

Rowland:像QFN和球栅阵列这样的器件最具挑战性,因为对于常见的电阻、电容器封装,会很容易获得清晰的轮廓。当处理底部有焊料球或端子的元件时,对比度就很关键。通过对这类器件的照明发现对比度差异是巨大的挑战,对吗?

Bennett:没错。另一个需要考虑的因素是对称性。如果元件是对称的,例如,无引线器件所有4个侧面都具有相同的几何形状,即使极性不正确,相机也能识别。因为摄像头没有区分极性标识的特有功能,放置元件时,极性会错误。

.jpg)

具有极短和长条(白色)载带的带式供料器。黄色覆盖带导引部分已添加到覆盖带,以便可以将其拉到卷取轴上

编程贴装的人工经济学

Johnson:为常见的PCB离线编程,从开始到设备完成调试,需要多长时间?

Bennett:对于中等复杂度的PCB来说,离线编程一般需要8个小时,上机调试需要30~60分钟。

Johnson:多品种的生产环境,需要更长的时间。

Bennett:没错。对于订单量小的作业,我们能够在8小时的轮班时间内对任何指定的SMT生产线进行3次作业更换。

Johnson:你之前说过,良好的前端编程可以改善后端质量,可以介绍两者的内在关系吗?尤其是从高密度PCB组装角度出发?

Bennett:为高密度电路板编程对贴装和AOI来说是人工密集型的工作。提供给AOI程序员的数据直接来自贴装程序。来自同一源头的数据可减少在PCB上贴装的元件与AOI验证之间的不一致。如果贴装程序员和AOI程序员都从零开始使用客户提供的数据,那么贴装程序和AOI程序之间很容易产生不同的结果。

.jpg)

短元器件料带可能会导致难以送入如今的自动供料器机构

高密度和高利润率

Matties:你认为利润更高的产品是高密度PCB吗,即使必须在前端投入更多的精力?

Rowland:一般来说,PCB越复杂,收取费用越高,因为在编程和制造方面投入了更多的精力。通常,复杂度高的作业,其利润率更高。

Matties:当你在审视工厂时,是以每个工位的利润率为标准,还是以工作类型为标准?

Rowland:我们开发了非常全面的模块,用来衡量工厂所有流程中生产和测试产品所需的人工费用。如果订单很适合服务和流程,我们会报价,否则不报价。试图为每家公司服务并不具备好的商业意义,我们在几年前尝试过这样做,发现这不是双赢的模式,尤其是当需要大量的资本投资时。过去几年,我们采取了不同的方法,审视我们擅长并想要提供的服务和流程,如果不符合我们的模式,那么不会报价。你不可能为每家公司提供一切服务。有些公司试图满足全面的需求,但最终会意识到,这不一定是可以追求的盈利模式。

不仅仅是高密度挑战

Matties:运营中面临的最大挑战是什么?

Bennett:这要追溯到元件包装。除了短料带之外,我们面临的另一个挑战是使用料管包装的元件;一般来说,行业没有针对料管的最好供料器。在我的职业生涯中,基本上主要有3种类型供料器。首先,振动供料器,可以将元件振动到位。同一供料器底座上装载不同尺寸的包装,假设在给定的供料器中有6条不同的料管,那么每条都有各自的振动设置;如何使各料管振动不影响相邻元件是一大挑战。其次,重力型供料器,其原理是利用元件的大小和质量,元件越小,在不脱离轨道的情况下进入拾取位置的难度就越大。

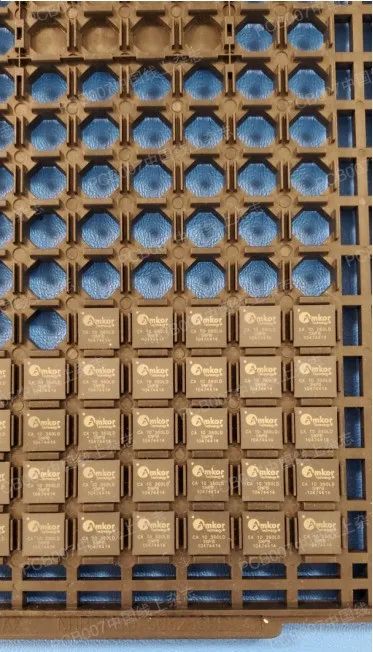

最后,也是我见过的最好设计,短冲程线性驱动。元件有多个通道,供料器只需向前推动元件,而不会影响相邻元件。这似乎是适用于料管的最佳方法,但总的来说,处理料管中的元件比料带卷更具挑战。矩阵托盘是另一种包装形式,分为直接拾取和穿梭拾取两种类型。直接拾取的优点是可以使用贴装头直接从托盘中拾取元件。穿梭拾取是一种独立的装置,由单独的吸嘴将元件从矩阵托盘中取出后,再将其装载到穿梭式输送带上送往暂存区,贴装头将在那里拾取元件。每种处理器都有其缺点。穿梭拾取只有单一尺寸的吸嘴,适用于较大的元件,不适用于10mm以下的元件;直接拾取会占用供料器容量。一种只能直接拾取的元件类型是带有导向销的连接器,因为穿梭拾取需要平放在传送带上。另一个挑战是元件在载带中放置朝向(极性)不一致;供应商不能始终遵循EIA标准。对于同一种无引线器件,供应商A的极性为0°方向,而供应商B的极性为270°方向。对于这类情况,需要更多的调试时间。

Rowland:在小批量SMT组装过程中遇到的问题之一是供应商对元件重新卷带包装。有时他们不遵守EIA标准中有关料带及料卷的规则(比如清晰指出了载体料带中元件的朝向),将元件随机放在载带中,而不考虑其对组装过程造成的影响。

Johnson:在AOI之前你们如何捕捉到这种问题?

Bennett:这是由设备操作员在设置过程中完成。操作员使用摄像头设定每个拾取点,同时验证元件在载带内的朝向。使用摄像头很难看到元件顶部,在调整灯光以达到适当的对比度时,极性指示可能无法被区分。贴装难以阅读名称的元件后,需要花更多时间来检测。

矩阵托盘(如本案例)便于访问单个部件,但增加了拾取过程的复杂性

高密度不是挑战,拾取元件才是挑战

Johnson:听起来,所有涉及拾取的技术仍然存在挑战。

Rowland:是的。从复杂性、高密度的角度来看,我们并没有遇到很多问题。任何高端设备制造商都能处理电路板上紧密排列的组件,这项技术已经成熟,设备的精度和可重复性并不是什么大问题。但正如Kevin所提到的,包装形式对我们的影响最大。如果调查美国的其他EMS公司,他们可能也会说元件包装是他们最大的问题之一。

Johnson:目前,你看到了哪些应对这个工艺的措施?你认为哪里最有可能做出改变并使业务流程得到改进?

Rowland:贴装设备制造商面临的最大挑战是推出更易于使用且与较短料带更兼容的供料器,这是行业目前的空白。市场上大多数供料器都是为含有数千个元件的7英寸直径料卷而设计,而不是为5英寸长的料带而设计。后一种情况时,许多供料器不能很好地工作。

Bennett:我完全同意。含有机械部件的大型供料器需要覆盖带穿过,以使其正确运行。料带越短,挑战就越大。

Johnson:你是在向贴装设备制造商提出挑战,要求他们解决供料器技术问题吗?

Rowland:是的,这是我们多年来给许多贴装设备制造商的反馈。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》22年11月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。