电镀一直是PCB制造的核心工艺。1970年我作为惠普公司的一名年轻工程师,被分配的第一份工作就是电镀工艺。当然,那时的铜电镀工艺是焦磷酸铜,MT Chemicals公司生产的一种性质极不稳定的碱性溶液。在我掌握了这种电镀溶液的化学组成和控制方法后不久,就有机会测试和引进LeaRonal公司的PC-GLEEM,这是一种新的硫酸基硫酸铜镀铜化学物质。之后就再也没有使用过焦磷酸铜。《CircuiTree》的技术编辑是Karl Dietz,他写了许多关于酸性镀铜的“Tech Talks”专栏文章。当时电镀系统原始且简单。我将重点关注设备的变化,因为Karl在他的专栏中涵盖了大部分电镀化学药水变化。

电镀

电镀槽经历了多次升级,以适应不同的化学物质和导通孔结构。我看到的第一个创新是在1971年,当时Nathan Pritikin(Pritikin diet(皮特金饮食)的创始人)在他位于加利福尼亚州Galena的PCB工厂向我介绍了一款箱式电镀仪,Peter Pellegrino展示了他的flo-motion电镀歧管,有许多出口的流体歧管,以这样的速度和体积分布电镀电解质,可达到更高的电流密度和离子分布,甚至可以向下进入电镀通孔,可以在15分钟内(在孔内)电镀1 mil的铜。从那时起,大部分的创新都来自于电镀设备供应商和多层以及高密度互连PCB的高速发展。下文将讨论一些重点领域。

电镀槽结构

基本要素没有太大变化,但增加了一些创新。其中包括:

阳极和阴极

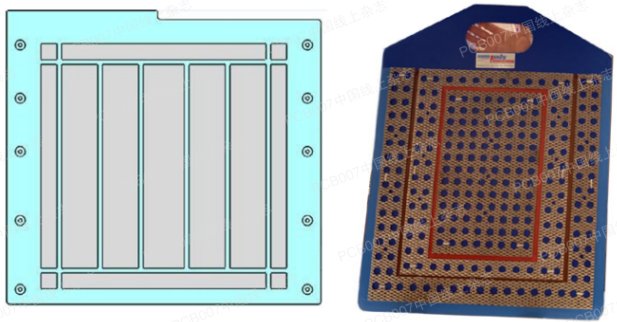

最大的创新之一是不溶性阳极,由钛或涂覆了氧化铱的钛电极和阳极膜构成(图1)。可溶性磷化铜阳极会引入颗粒,限制控制电镀分布的能力。已知不溶性阳极可以消除颗粒,提供较大的阳极面积,且阳极的形状可以与电镀件相匹配。当与溶液电感器和阳极膜相匹配时,它们可限制通常会在可溶性阳极表面看到的添加剂分解和消耗。

.jpg)

图1:当使用不溶性阳极电镀铜时,使用阳极盒装半透膜可以提高添加剂的消耗

分段阳极

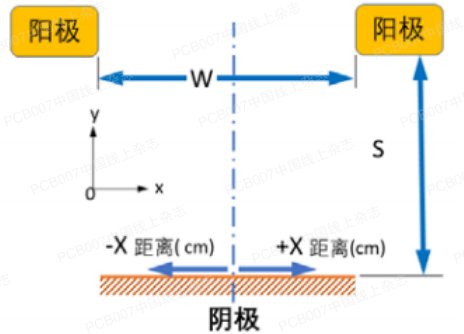

另一个创新是分段阳极(图2)。它可以更好地控制电流分布,特别是当阴极(PCB)在垂直或水平传送带上移动时。

图2:使用分段阳极,结合单独的直流或脉冲电镀电源,可以更精细地控制阴极电流密度和分布。这对于铜导通孔填充化学物质和使用传送阴极(面板)的设备来说非常重要(来源:Atotech和Ludy)

溶液和搅拌

用于高浓度溶液搅拌的喷射器始于20世纪70年代中期的flo-motion歧管。自那以后,其性能一直在不断提高,特别是新型流体吸嘴在不引入空气的情况下实现了更好的溶液分布。较高的层流相当于较高的溶液交换和流体动力,尤其是在密闭空间或盲孔中。工作搅拌随着Z轴的增加而改善,以实现更好地流体分布并减少载留的微气泡。流体动力由改进的泵、过滤器和集成支持设备控制(图3)。

.jpg)

图3:先进的电镀槽采用先进的过滤和溶液搅拌设计以确保达到最佳导通孔填充、冷却、化学分析和填加药水(来源:Atotech和Ludy)

传输系统:垂直传送带和起重机

1975年,位于科罗拉多州Loveland的惠普PCB工厂首次采用了激光测距仪。通过变速电机驱动起重机,并使用HP激光测量系统测量各种起重机的精密位置,可以加速和减速到达工艺槽的精确中心。这节省了宝贵的起重机运行时间,并确保没有起重机发生碰撞。

自动支撑

目前机器人和铰链电镀飞行杆被用来支撑PCB安装到电镀载体中,并确保形成良好的电接触。图4显示了一些用于支撑PCB拼板的简单机械臂。铰链飞行杆允许起重机携带两组阴极,且可以将它们移近非电镀槽以节省空间。

图4:较链机械臂提供支撑,完成面板搬运(资料来源:Ludy)

控制系统,传感器和化学药水添加

可编程逻辑控制器(PLC)具有相关的联网能力和显示图形,已成为最受欢迎的控制系统。他们拥有相关的传感器和监视器,是控制领域的主力军。如图5所示,它们可以控制PCB面板的移动、电源、泵送和过滤、化学测序、温度和分析,以及显示和警告。

.jpg)

图5:现代PLC可实现联网、传感和分析控制以及实时显示(来源:Atotech)

模块化电源和整流器

具有数字控制和模块化设计的现代电流和电压源目前很常见。模块化的系统设计可以使用相同的整流器模块,通过单个模块的并联或串联操作来增加输出功率,为工厂扩建、生产转换和工艺转换提供了灵活性。在发生元器件故障时,可以保证冗余。在模块化过程中,安装了多通道系统,打开和关闭阳极和阳极组,并提供了接触阳极和阳极组的特定监控选项。使用复杂的数字控制系统可以提高控制精度、降低残余纹波、扩大控制范围和达到更高效率。这一切都在PLC的控制下运行,PLC具有集成的ProfiNet接口,用于与工厂控制系统进行数据交换,用于诊断和远程维护,并提高能源效率。

通风和排污

现代电镀系统可以将工艺过程中的废气减少80%,因为槽盖被编程为在传输工具将负载放入槽盖时打开。这会减少排放到环境中的废气(图6)。

图6:工艺槽盖可减少80%废气(资料来源:Ludy)

通过使用热泵加热漂洗水,蒸发损耗被从通风中回收的水所取代(图7)。这意味着排出的空气是清洁干燥的,并且不会产生额外的废水。产生了与废物、热量、蒸发和冷凝有关的热力学协同效应。可以保持较小的必要排气量,因此通过流量优化提取将必要的净化保持在最低限度。

.jpg)

图7:热泵可用于冷却适当的电镀和工艺,并加热其他工艺和漂洗水(来源:Ludy)

干燥

如图7所示,热泵可以有效冷却电源和工艺槽,这些能量以及罗利波超声波原理可用于有效干燥PCB,包括所有导通孔和空腔。

电镀仿真与动力

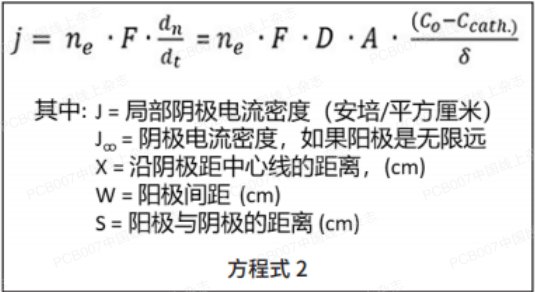

对法拉第原理和边界层动力学的新理解导致了基于数量、间距和到阴极距离的阳极效应模型,如第一个方程所示。第二个方程展示了电沉积的扩散模型。

简图1

预测性维护

为了进行预测性维护,需要测量、记录和存储电压、电流消耗、振动、温度、声学和开关频率等参数。这是除了设备的工作时间之外的。根据设备的不同,将数据存储于数据库,并用于预测维护选项。对于每个设备,现有测量通道的标准值被存储为设定点参数。

.jpg)

新的创新评估模块记录和评估目标值、实际价值。这样就可以根据违反标准值的频率和长度来统计故障概率。这种评估是自适应的,并且随着数据集数量的增加而改进。可以向设备列表中的用户提供各种评估,从而相应地显示事件(即定期维护和预防性检测)的百分比。

结论

通过化学、设备和分析技术,电沉积的复杂性已经得到了很大改善,以至于目前电沉积已应用于贯穿硅通孔的半导体制造,以及微米级几何结构中贯穿玻璃通孔的IC封装。每一代新的电子产品都会进一步模糊晶圆与PCB制造之间的界限。镀铜沉积的总体要求是更薄,且要具有一致的高延展性,改善的厚度分布和均镀力,并消除表面缺陷。

更多内容可点击这里查看,文章发表于《PCB007中国线上杂志》23年6月号,更多精彩原创内容,欢迎关注“PCB007中文线上杂志”公众号。